Hogyan készülnek az alumínium öntött alkatrészek

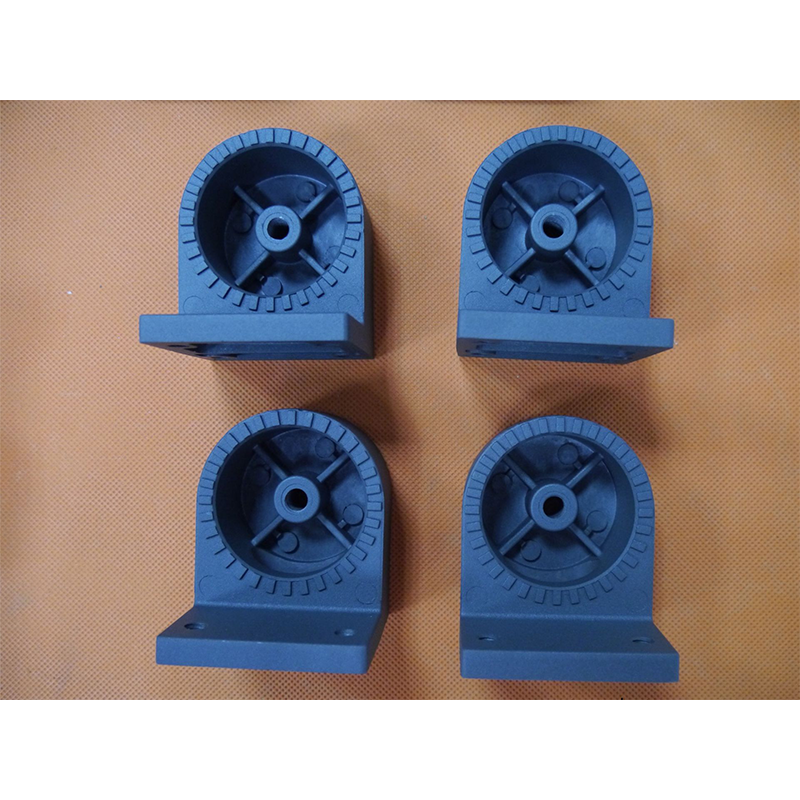

Az alumínium öntött öntés lehetővé teszi az emberek számára, hogy alumíniumból részletes és összetett fémalkatrészeket készítsenek alumínium öntött öntésekkel, egyszerűen olvadt alumíniumot fecskendezve egy formába. Az ilyen alkatrészek alkalmasak az autóiparban, a légiparban, az elektronikai iparban és sok másban, mivel az alumínium természetes könnyűsége, nagy szilárdsága és korróziótartó ereje miatt. Ebben a cikkben leírjuk az összes folyamatot, amelyek a készítésben részt vesznek alumínium dömpingelt alkatrészek . Használjuk az RMT-t a legjobb teljesítmény illusztrációjaként.

1. lépés: alkatrésztervezés és formázás

Az alumínium öntött öntés folyamatát az alumínium alkatrész tervezésével kezdjük, amelyet egy meghatározott öntés segítségével kell elkészíteni, amelyet öntésnek is neveznek. Az RMT-nél tapasztalt mérnökök együttműködnek az ügyféllel, hogy részletes alkatrésztervezést készítsenek, amely alkalmas a dömpingelt fázisra is. A alkatrész tervezése során figyelembe kell venni a fal vastagságát, az anyagáramlást, a hűtőcsatornákat stb. Miután a tervezést elfogadták, a legtöbb esetben egy nagy pontosságú alakot gyártanak. Ezt a formát gyakran nagyszilárdságú acélból vágják, mivel az öntéshez használható, ami nagy nyomáson és magas hőmérsékleten folyik.

2. lépés: A kiöntés és a befecskendezés

Miután megvalósult a minta, a következő fázis az alumínium ötvözet olvadása. Az alumínium olvadási pontja 700-750 °C (1292-1382 °F). Az RMT-üzemben számos olyan kemencé van, amelyben az alumíniumot hatékonyan felmelegítik, a legtöbb esetben a kívánt hőmérsékletre. A műveletek során nem tapasztalható jelentős változások.

A töltőfém hidraulikus nyomással kerül befecskendezésre a üregbe. Ez a erőteljes befecskendezés lehetővé teszi, hogy a fém betöltsön az alapszabályozásban lévő alkatrészek minden interstitiális helyiségét, porral borítva a részek jellemzőit. Mivel a befecskendezést nagy nyomás alatt végezték, így kiváló pontosságú és szép kinézetű alkatrészek születtek.

3. lépés: hűtés és kivetés

Miután az alumíniumot a üregbe öntötték, a fém hőmérséklete csökken, és a megszilárdulás másodpercek alatt történik. A hűtési sebesség kritikus, mivel az irányítja a henger végleges alakját, szilárdságát és sértetlenségét. Az RMT-ben a dömpingeltároló folyamat során bonyolult hűtőcsatornák integráltan beépülnek a formába, hogy egyenletes hűtést biztosítsanak, és elkerüljék a forgatás torzulását vagy zsugorodását.

Amikor a hőmérséklet a működési határérték alá esik, a formát kinyitják, és az alumínium alkatrészt kihajítják. A szerelők számos hibát használnak, mint például a repedés és a nem teljes betöltése, miközben a gyártás következő szakaszára kész alkatrészt fontolgatnak.

4. lépés: További folyamatok

A formából kivetett alkatrészek gyakran további munkát igényelnek, hogy javuljon a befejezésük és a funkciójuk. A készterméktől függően a folyamatok magukban foglalhatják a alkatrészek vágását, őrlését, megmunkálását vagy csiszolását. A magas színvonalú szabványok betartása érdekében az RMT a legjobb CNC gépeket használja, így minden alkatrészt a meghatározott tűréshatárokon belül gyártanak. Másokat porral bevontak, hogy megakadályozzák a korróziót, vagy hogy szépségesítsék a felépített részeket, és ezek az anódos bevonatok.

5. lépés: Minőségellenőrzés és utolsó ellenőrzés

Az alumínium öntözőgyártók esetében a minőségellenőrzés alapvető tényező, és az RMT-ben minden alkatrészt alaposan ellenőrzik a végső várható tűrésig. Ez magában foglalhatja a vizuális vizsgálatot, a dimenziós paraméterek mérését vagy a mechanikai vizsgálatokat. Ezenkívül az RMT többféle nem pusztító vizsgálatot alkalmaz a alkatrészekre, például röntgen- vagy ultrahangvizsgálatot, amikor szükség van a körülöttük lévő vagy a részek belsejére való pillantásra, ahol a hibák kívülről nem láthatóak.

Az alumínium dömpingeltés innovatív és hatékony módszer, amely számos ipari ágazatban széles körben alkalmazható. Ez a technika természetesen jól meghatározott folyamatot tartalmaz, amely a tervezést, olvadást, befecskendezést, hűtést és másodlagos befejezést foglalja magában, és ez lehetővé teszi az RMT-hez hasonló vállalatok számára, hogy olyan alkatrészeket állítsanak elő, amelyek megfelelnek és ellenállnak még a legszigorúbb szabvány

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK