הטבע המדויק והחוזר של חלקים מואצים מאיץ את מחזורי הייצור, מפחית את בזבוז החומרים ומייעל את זרימת העבודה. האיכות הקבועה של חלקים מואצים מבטיחה דרישות גימור לאחר הייצור מופחתות, מה שמגביר עוד יותר את היעילות.

חלקים מואצים הפכו לחלק בלתי נפרד מאופטימיזציה של תהליכים בתעשיות רבות. מיוצרים באמצעות תהליך יציקה רציף, חלקים אלה מציעים מגוון יתרונות ייחודיים שמתאימים להגדלת היעילות בייצור ולהפחתת עלויות.

חלקים מואצים יכולים להיות מיוצרים באופן רציף, מה שמבטל את הצורך בפעולות חיבור מרובות, חוסך זמן ומפחית את האפשרות לטעויות. זה גם מאפשר זרימת עבודה חלקה יותר מכיוון שהחלקים יכולים להיות משולבים ישירות בתהליך הייצור ללא הפרעה.

חלקים מואצים גם מספקים איכות ועקביות מדויקת בגודל ובמאפיינים. עקביות זו מבטיחה שהם פועלים בצורה צפויה ואמינה במגוון רחב של יישומים, מה שמשפר עוד יותר את היעילות של התהליך. זה גם מפחית את הצורך בעבודות לאחר הייצור או התאמות, חוסך זמן ומשאבים.

בנוסף, ניתן לייצר חלקים מותאמים באמצעות מגוון חומרים שונים, בהתאם לדרישות הספציפיות של היישום. גמישות זו מאפשרת בחירת חומר אופטימלית, המבטיחה שהחלקים לא רק יעמדו בדרישות הפונקציונליות אלא גם יספקו את השילוב הטוב ביותר של עלות-תועלת, עמידות וביצועים.

הפקות משחקות תפקיד מרכזי בעיצוב ובבנייה של מבני רכבי אנרגיה חדשים. השילוב הייחודי שלהן של כוח, משקל קל ותכונות עיבוד מדויקות הופך אותן לאידיאליות עבור תעשייה זו הצומחת במהירות.

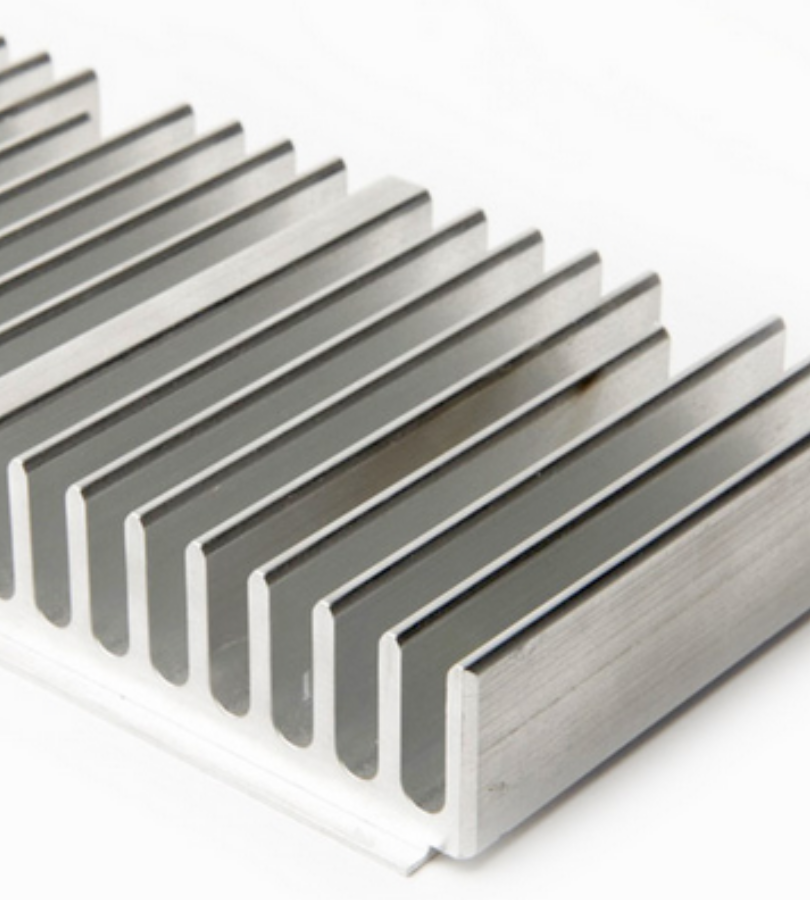

רכבי אנרגיה חדשים, כגון רכבים חשמליים ורכבים היברידיים, דורשים רכיבים קלים ובעלי מבנה יציב כדי לייעל ביצועים ולהפחית פליטות. חלקי אלומיניום שהופקו, בפרט, מספקים למעצבים יחס גבוה של כוח למשקל, מה שמספק עמידות ודינמיקה יעילה של הרכב.

יישום מרכזי של פרופילים במכוניות אנרגיה חדשות הוא במגש הסוללה, רכיב מרכזי שנושא את סוללת הרכב ומבטיח את הובלתה הבטוחה. רכיבי אלומיניום פרופיליים מספקים תמיכה מבנית נדרשת תוך צמצום המשקל, מה שמשפר את טווח הביצועים הכולל של הרכב.

בנוסף, חלקים פרופיליים משמשים לייצור שלדות ורכבי רכב. היכולת שלהם לעמוד בעומסים מתוחים גבוהים ולהתנגד לעייפות הופכת אותם מתאימים ליישומים תובעניים אלה. על ידי שימוש בחלקים פרופיליים בעיצוב השלדה, יצרנים יכולים להשיג קשיחות רבה יותר ושיפור בטיפול, ובכך לשפר את חווית הנהיגה.

בנוסף ליתרונות המבניים, פרופילים תורמים גם לאסתטיקה של מכוניות אנרגיה חדשות. העיצוב החלק והמודרני שלהם משתלב בצורה חלקה בגוף הרכב, מה שמשפר את המראה הכולל שלו.

בעולם הייצור התעשייתי, טכנולוגיית ההזרקה הפכה לפתרון חדשני וחסכוני לייצור מגוון רחב של רכיבים. חלקים מותאמים נוצרים על ידי דחיפת מתכת או פולימר דרך תבנית כדי ליצור פרופיל חתך ספציפי, מה שמציע יתרונות משמעותיים ביעילות, גמישות ועלות ייצור כוללת.

תהליך ההזרקה מתחיל עם חומרים גולמיים שקל להשיג ולעבד, כמו אלומיניום, מגנזיום או פלסטיקים שונים. על ידי המרת חומרים אלה לצורות מורכבות עם דיוק גבוה, יצרנים יכולים לחסל מספר שלבים המעורבים בתהליכי עיבוד מסורתיים.

חלקים מוּצָאִים יש להם איכות עקבית בזכות האחידות של תהליך ההוצאה, שמבטיח שכל מוצר הוא זהה, מה שמפחית את הצורך באמצעי בקרת איכות ושיעורי פסולת. בתעשיות כמו רכב, תעופה, בנייה ומוצרים לצרכן, הוצאות משמשות בדרך כלל באלמנטים מבניים, מארזים ומסגרות, ומספקות פתרונות קלים אך חזקים שדורשים פחות צעדי הרכבה מאשר מבנים מורכבים מרובים.

בנוסף, הגמישות בעיצוב של הוצאות מאפשרת למהנדסים לאחד מספר רכיבים להוצאה אחת, ובכך לייעל עוד יותר את הליך שרשרת האספקה וההרכבה. היכולת להתאים אישית פרופילים גם מאפשרת ליצרנים לייעל את השימוש בחומרים ולעמוד בדרישות ביצועים מחמירות תוך צמצום עלויות החומרים.

חלקי הזרקה הפכו לחלק בלתי נפרד מהייצור המודרני, מהפכים את תהליכי הייצור ומגדילים את היעילות והגמישות. בואו נחקור את היישומים המרכזיים של חלקי הזרקה בתעשייה הדינמית הזו.

פרופילים מותאמים: חלקי הזרקה מציעים גמישות עיצובית עליונה, המאפשרת ליצרנים ליצור פרופילים מותאמים שמתאימים לצרכים ספציפיים של הייצור. בין אם מדובר בגיאומטריות חתך רוחב מורכבות, תכונות מורכבות או צורות ייחודיות, טכנולוגיית ההזרקה יכולה לייצר חלקים מאוד מיוחדים.

ייצור מפושט: הרציפות של תהליך ההזרקה מתאימה לייצור מהיר ובכמויות גבוהות. חלקי הזרקה יכולים להיות מיוצרים באורכים ארוכים, מה שמפחית את הצורך בצעדים נוספים של עיבוד או הרכבה, מפשט את הייצור ומקצר את זמני ההובלה.

גיוון חומרים: חלקים מואצים יכולים להיות עשויים ממגוון חומרים, כולל מתכות, פלסטיקים וקומפוזיטים. הרבגוניות של החומר מאפשרת ליצרנים לבחור את החומר המתאים ביותר עבור יישום ספציפי, תוך התחשבות בגורמים כמו חוזק, עמידות, משקל ועלות.

RMT היא ספקית ייצור מותאם מדויק. אנו מספקים ייצור באיכות גבוהה עם אספקה בזמן במחירים תחרותיים. הביעו את הדרישות שלכם וברגע שיאושרו, נפתח פתרון שמספק אתכם. בכל שלב בתהליך נתקשר אתכם באופן רציף בכל שלב כך שתוכלו להבין את כל המידע על ייצור המוצר.

לשים את הצרכים והציפיות של הלקוחות בראש ובראשונה, להתאים פתרונות מספקים עם שירותים מותאמים אישית עבורם, ולחרוג מציפיות הלקוחות, ובכך לפתח קשרים אמינים ארוכי טווח.

ללוות לקוחות בתהליך הייצור המותאם מהקונספט ועד להשלמה, היועצים שלנו עובדים בשיתוף פעולה הדוק עם כל לקוח כדי להבין את המפרטים הייחודיים שלהם ולספק תובנות אסטרטגיות לפתרונות ייצור מותאמים אישית

אנו משתמשים במכונות מהשורה הראשונה ובצעדים קפדניים של בקרת איכות כדי לייצר רכיבים עם סובלנות מדויקת. כל חלק עובר בדיקה קפדנית כדי להבטיח דיוק ברמת מיקרון כדי לעמוד במפרטים התובעניים ביותר.

מחומרי גלם ועד מוצרים מוגמרים, אנו מקפידים בקפדנות על תקנים מחמירים, עוקבים ומבצעים בדיקות בכל שלב תוך שימוש בשיטות מתקדמות כדי להבטיח ביצועים עקביים ועמידות בכל המוצרים שלנו.

תהליך ההפרדה מגביר את החוזק של חלקים מופרדים באמצעות מספר מנגנונים. ראשית, התהליך כולל דחיפת החומר דרך תבנית, מה שמקנה זרימת גרגר בכיוון, מה שמוביל לשיפור בתכונות המכאניות. שנית, האחידות וההומוגניות של הפרופילים המופרדים תורמות לתכונות חומר עקביות בכל חלק, מה שמבטיח חוזק וביצועים אמינים.

כאשר משתמשים בחלקי הזרקה, מעצבים צריכים לשקול גורמים כמו עובי קירות, גיאומטריה של חתך רוחב ושלמות מבנית. עובי הקירות צריך להיות מותאם כדי להשיג איזון בין חוזק למשקל. גיאומטריה של חתך רוחב צריכה להיות מעוצבת כדי לעמוד בדרישות פונקציונליות ספציפיות, כמו יכולות נשיאה או ערוצי זרימת נוזלים. שלמות מבנית צריכה להיות מובטחת באמצעות מבני תמיכה וחיבורים מתאימים.

חלקי הזרקה מציעים מספר יתרונות חסכוניים. ראשית, תהליך ההזרקה המתמשך מאפשר ייצור כמויות גדולות של חלקים בפרק זמן קצר, מה שמפחית את עלויות הייצור. שנית, שיעורי ניצול החומר הגבוהים בהזרקה ממזערים את בזבוז החומר, מה שמפחית עוד יותר את העלויות. בנוסף, היכולת להזריק מגוון רחב של חומרים מאפשרת ליצרנים לבחור אפשרויות חסכוניות מבלי לפגוע בביצועים.

חלקי ההזרקה מציעים גמישות בעיצוב, תהליכי ייצור מזורזים, יעילות חומר, עלות-תועלת ואיכות עקבית. יתרונות אלו תורמים לשיפור הפרודוקטיביות ולביצועים משופרים בתעשיות שונות.

תהליך ההזרקה ממזער את בזבוז החומר על ידי שימוש בשיטות ייצור רציפות והפקת צורות קרובות-נטו. שליטה מדויקת על זרימת החומר מבטיחה שיעורי ניצול חומר גבוהים, מפחיתה בזבוז ומייעלת את יעילות החומר בתהליכי הייצור.