アルミ 型 鋳造 部品 の 製造 方法

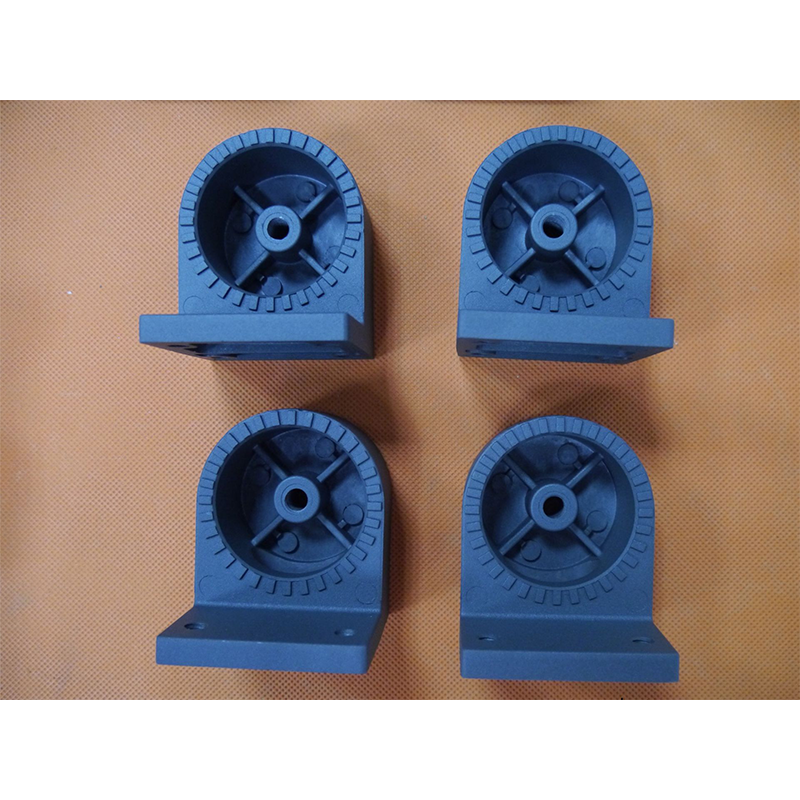

アルミ・ダイ・カスタリングでは,アルミ・ダイ・カスタリングを用いて,鋳型に溶けたアルミを注入することで,アルミから詳細な複雑な金属部品を製造できます. このような部品は,アルミニウムの天然の軽量性,高強度,耐腐蝕性により,自動車,航空宇宙,電子機器,および他の多くの用途に適しています. 製造過程に伴うすべてのプロセスを説明します. アルミニウムダイカスト部品 . 我々はRMTを最高のパフォーマンスの例として使用します。

ステップ1:部品設計と加工

アルミ鋳造は,模具としても知られる特定の模具を使用して製造されるアルミ部品の設計から始まります. RMTでは,経験豊富なエンジニアがクライアントと連携して,部品の詳細な設計を図り,鋳造段階にも適した設計をします. 部品の設計には壁厚さ,材料流量,冷却チャネルなども考慮する必要があります 設計が承認された後,ほとんどの場合,高精度な模具が製造されます. この模具は高強度鋼から切られることが多い. 高圧と高温の鋳造で使用されるため.

ステップ2: 倒し,注入

模様が分かれば 次はアルミ合金溶融です アルミニウムの溶融点は700~750°C (129~1382°F) である. RMT工場には,アルミニウムが効率的に,たいていの場合,望ましい温度まで加熱されるいくつかの炉があります. 操作全体で 顕著な変化はありません

補填金属は,その後,液圧圧で穴に注入されます. この激しい注射により 金属は模具内のすべての隙間を埋め 基本構成の部品の特徴を粉塵化します 高圧で注入されたため,高精度で美学的な部品を入手することが可能になりました.

ステップ3: 冷却と排出し

アルミが穴に注がれた後,金属の温度は下がり,固化が数秒で起こります. 鋳造物の最終形状,強度,整合性を制御するので 冷却速度は極めて重要です RMTの鋳造過程では,複雑な冷却チャネルが模具に組み込まれ,均質な冷却を提供し,鋳造の歪みや縮小の欠陥を回避する.

温度が動作制限値を下回ると,模具を開け,アルミ部品を外します. 機械工は,部品を次の製造段階に準備する際に,裂け目や不完全な詰め込みなどのいくつかの欠陥を使用します.

ステップ4 追加プロセス

模具から外された後,その部品は,完成品と機能の改善のために,しばしばさらなる作業が必要になります. 完成品 に かかっ て,加工 に は 切断 や 磨き,機械 加工 や 磨き など が 含ま れ ます. 高品質の基準を満たすために RMTは最高の CNC 機械を使用し,各部品は指定された許容範囲内で製造されます. 腐食を防ぐため,または構造部位を美しくするためにスプレーで覆うこともあります.

ステップ 5: 品質 管理 と 最後の 検査

アルミの鋳造には品質管理が不可欠であり,RMTではすべての部品が最終的に期待される許容量に関して徹底的に制御されます. これは視覚検査,次元パラメータの測定,機械試験などの側面を含む可能性があります. さらに,RMTは部品のいくつかの非破壊的な試験,例えばX線または超音波検査,外側から欠陥が目に見えない部品の周りをまたは内部を覗く必要がある場合を使用します.

アルミ・ダイ・鋳造は,多くの産業部門で広く適用される革新的な効果のある技術です. この技術には 設計 溶融 注入 冷却 副加工など 精密に定義されたプロセスがあります RMTのような企業が 厳格な基準の要求に応える部品を 製造できるようにします

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK