精密板金加工における異なる技術

精密板金加工 航空宇宙や自動車産業,電子箱,医療機器の設計など,ほぼすべての分野で行われています. 精密 に 切断 さ れ た 薄い 金属 板 を 折り畳み,精密 に 加工 さ れ た 部品 に 形 を 作り出す プロセス を 含ん で ある. RMT社は精密金属製の製造を担当しており,幅広い製造能力を持っていることが知られている. 設計技術者は,幾何学や組立強さに関する特定の要求事項を有する高度に複雑な部品を製造する能力を備えています

レーザー切断

レーザー切削は,おそらく,精密金属製の製法について話すとき,チラシの切削の最も一般的なプロセスの一つです. レーザー切断は,高いレーザー光束を使用してシートを焼いて切る技術です. レーザーチキンは金属板の上に投射され 金属を燃やし蒸発したり溶かしたりして 切片を刻みます この方法には,薄いパーツを複雑な細部に切り,さらに複雑な切断をしても,過熱を起こすことなく,パーツを歪めるような利点が多くあります. RMTは高度なレーザー技術で 切断が精密で 刃が滑らかで プロジェクト品質が保証されます

穴あけ

精密金属板の製造において 打撃は同様に重要な技術です この プロセス に は,金属 板 に 穴 を 穴 に 突っ たり 形 を 作り たり する ため に パンチ プレス を 用いる こと が 含ま れ ます. 必要な形状のマートがパンチプレスに入れて,金属シートはパンチの下に配置されます. プレスが起動すると,切片は金属板に穴を開け,必要な切断や突出をします. 孔打ちは,繰り返し動作する軸承操作に有効であり,多くの穴,スロット,およびそのような形から孔打ちを容易にする. Raon Metal Technologyは,生産されたすべての部品で高いレベルの許容度を達成する孔打ち機械の構築に特化した.

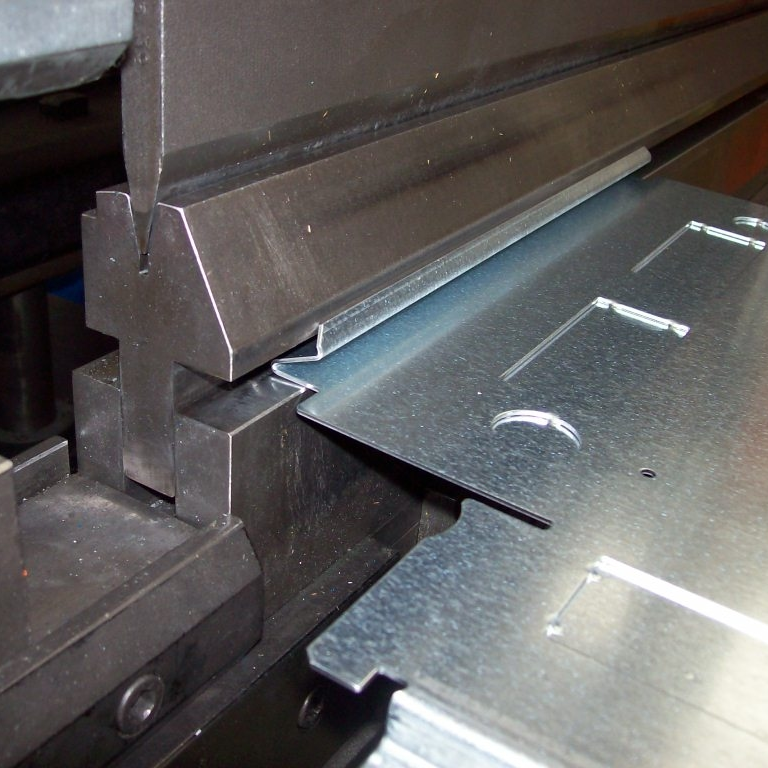

曲げ て 形づくっ た

プレート金属のより高度な作業は 通常 3次元乱用でその幾何学を変えることを意味します 折りたたみプロセスはよりシンプルで,金属シートはプレスブレーキに配置され,その上で,金属を事前に定められた角度で折りたたむために,ダイを使用します. 圧力を使っているため 圧力は単一の点ではなく 制御された方法で多く使われています 曲線状の形状を作るのに役立ちます これらのプロセスは,ブレーケット,パネル,囲いなどなどの部品の製造に有用です.金属部品の角度,半径,縁プロファイルは,すべて製造の許容量の要件を満たすためにRMTの曲および形成プロセスを使用して制御できます.

溶接 と 結合

精密製金製の加工には,溶接と部品をより大きな構造に結合する 2 つの異なる段階があります. 金属部品を永久に結合するために,TIG (タングステン惰性ガス) 溶接,MIG (金属惰性ガス) 溶接,スポット溶接などの溶接方法が採用されています. 薄いシートは,強く清潔な溶接が出来るため,TIG方法を使用して簡単に溶接することができます. より強いMIG溶接は,より速い溶接アプリケーションに最も適しています. ポイント 溶接 は,最小限の 時間 に より 小さめの 部品 を 溶接 する の に 最も 適した 方法 です. RMT は,熱変形がほとんどない 強く耐久する接合体を製造し,作るのに,このような溶接方法を使用しています.

仕上げプロセス

製造過程が完了した後,金属部品は,全体的な美学,機能性,耐久性を向上させるためにフラッシュを除去するために処理されます. 表面を磨き,塗り,アノイド化などです. 磨きは,非常に鋭い刃を外すように設計されたプロセスで,部品は安全に操作できます. 磨きは最終製品の技術的な表現を改善するのに役立ちます. 粉末塗装や塗装の形態での塗装は,腐食耐性を高める目的で,アノジス化は,アルミ部品の表面硬さや耐磨性を向上させる目的で用いられる. 同様に RMTの仕上げプロセスでは すべての部品が効率的に機能し,魅力的に見えます.

精密製金属シート製造は,技術,技術,その他の要因に高い依存度を持つ,ますます専門化された領域であり,最大限の精度と品質を達成します. RMTは,レーザー切削,パンシング,曲,溶接,仕上げにより,様々な産業に適した精密な部品を製造しています. 最先端の製造技術と仕事への献身性を組み込み,RMTは精密金属製片製造のこの分野においてリーダーであり,最も困難なアプリケーションのために顧客に性能のあるパーツを供給し続けています.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK