Компьютерлік қолдасты дизайн (CAD) құрылғыларды жасауда анық және үзінді дизайн процестерін қамтамасыз ететін маңызды роль атқарады. CAD программасы инженерлерге құрылғылардың айқын 3D моделдерін жасауға, олардың геометриясын, өлшемдерін және толеранстарын жетілдіруге мүмкіндік береді.

Өнеркәсіптік өндірістің күрделі әлемінде бөлшектерді өндіру әртүрлі салалардағы машиналар мен жабдықтардың үздіксіз жұмысын және тиімділігін қамтамасыз ететін негіз болып табылады. Бұл сала біздің заманауи экономикамызды қуаттайтын сансыз механикалық жүйелердің өнімділігі, беріктігі және сенімділігі үшін маңызды.

Бөлшектерді өндіру көптеген процестерді қамтиды, соның ішінде құю, соғу, механикалық өңдеу және қосымша өндіру, барлығы дәл спецификацияларға сәйкес компоненттер жасау үшін арналған. Бұл процестер әрбір бөлшектің тағайындалған жүйеге мінсіз интеграциялануын қамтамасыз етеді, осылайша құрылғының жалпы тиімділігі мен функционалдығына үлес қосады. Жоғары дәлдіктегі бөлшектер тек тозуды азайтпайды, сонымен қатар энергия шығынын минимизациялайды, бұл тікелей шығындарды үнемдеуге және экологиялық тұрақтылыққа айналады.

Материалтану мен технологиядағы жетістіктер тиімділікті одан әрі арттырады. Композиттер мен қорытпалар сияқты жеңіл, берік материалдарды пайдалану бөлшектердің қатал жағдайларға төтеп беруіне мүмкіндік береді, сонымен қатар оңтайлы өнімділікті сақтайды. Сонымен қатар, цифрландыру компьютерлік көмектесетін жобалау (CAD) және компьютерлік көмектесетін өндіру (CAM) пайда болуына себеп болды, бұл өндіріс жұмыс ағындарын оңтайландырады және сапаны бұзбай жаппай теңшеуді жеңілдетеді.

Өндірістік өндірісте қауіпсіздік тек басымдық емес, сонымен қатар этикалық және заңды міндет. Бұл қауіпсіздікті қамтамасыз етудің негізі - әр бөлімде бөлшектерді өндіру кезінде қатаң сапа бақылау шараларын енгізу. Аэроғарыштан және автомобильден бастап медициналық құрылғылар мен тұтыну өнімдеріне дейін, әр компоненттің тұтастығы мен сенімділігі пайдаланушыларды, жабдықтарды және қоршаған ортаны қорғауда маңызды рөл атқарады.

Бөлшектерді өндіруде сапаны бақылау жобаны тексеруден басталады, бұл компоненттің күтілетін спецификациялар мен функционалдықты белгіленген жағдайларда орындау қабілетін бағалайды. Біз қолданылатын материалдардың стресс, тозу, коррозия немесе экологиялық қауіптерге төтеп бере алатынын тексеру үшін қатаң сынақ процедураларын жүргіземіз, осылайша мерзімінен бұрын істен шығу немесе апаттар қаупін азайтамыз.

Процесс бақылауы - бұл тағы бір маңызды аспект, ол температура, қысым және жылдамдық сияқты өндіріс параметрлерін үздіксіз бақылауды және реттеуді қамтиды, бұл тұрақтылықты сақтауға мүмкіндік береді. Бұл өндірілген әрбір бөлшектің тығыз толеранттылықтарға сәйкес келуін қамтамасыз етеді, өлшемдік қателіктерді жоюға, сәйкес келмеу, діріл немесе тіпті апатты жүйенің істен шығуына әкелуі мүмкін.

Инспекция әдістері, соның ішінде көзге көрінбейтін ішкі немесе беткі ақауларды анықтай алатын бұзбайтын сынау (NDT) техникалары, мысалы, ультрадыбыстық, радиографиялық немесе магниттік бөлшектерді сынау. Бұл инспекциялар ақаулы бөлшектердің жеткізу тізбегіне кіріп, қауіпсіздікке маңызды жүйелерді қауіпке ұшыратуын болдырмауға көмектеседі.

Бөлшектерді өндіру қазіргі заманғы өнеркәсіптік дамудың негізі болып табылады, көптеген салалардың құрылымына еніп, олардың операциялық мүмкіндіктерін революциялайды. Бұл негізгі сала әртүрлі қолданбаларды қамтиды және машиналар, жабдықтар мен жүйелердің әртүрлі ортада оңтайлы жұмыс істеуіне мүмкіндік беретін қажетті құрылыс блоктарын қамтамасыз етеді.

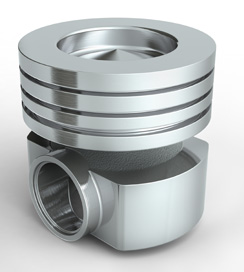

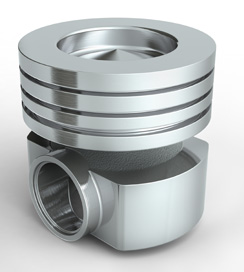

Автомобиль өндірісінде бөлшектер дәлдікпен жасалған қозғалтқыш компоненттерінен, мысалы, поршеньдер мен берілістерден, күрделі электрлік жинақтарға, мысалы, сенсорлар мен басқару модульдеріне дейін өндіріледі. Алдыңғы қатарлы өңдеу технологиялары отын тиімділігін арттыратын және көлік құралдарының өнімділігін жақсартатын жеңіл, бірақ берік материалдарды жасайды, ал жинақтау желілерінің автоматтандырылуы процестерді оңтайландырады, тұрақты сапаны қамтамасыз етеді және шығындарды азайтады.

Аэроғарыш - жоғары өнімді бөлшектер өндірісіне қатты тәуелді тағы бір сала. Мұнда тапсырыс бойынша жобаланған компоненттер экстремалды жағдайларға, соның ішінде жоғары температура, қысым және стресс жағдайларына төтеп бере алуы керек. Ұшақ қозғалтқыштарында қолданылатын титанды қорытпалардан бастап, ұшақ құрылымдарын құрайтын композиттік материалдарға дейін, бөлшектер өндірісі аэроғарыш технологиясын дамытуда және қауіпсіздік пен сенімділікті қамтамасыз етуде маңызды рөл атқарады.

Қорытындылай келе, бөлшектерді өндіру дәстүрлі шекараларды бұзып, механикалық немесе электрондық жүйелерді қамтитын дерлік барлық салаларға әсер етеді. Оның үздіксіз дамуы мен инновациялары осы салалардағы прогрестің негізгі қозғаушы күштері болып табылады, компанияларға тиімділікті, тұрақтылықты және бәсекелестік артықшылықты арттыруға мүмкіндік береді.

Индустрия 4.0 дәуірінде компоненттерді өндіру өнеркәсіптік автоматтандырудың болашағын қалыптастыруда маңызды рөл атқарады. Бұл дәл механикалық өңдеу, аддитивті өндіріс (3D басып шығару) және роботтандырылған жинақтау желілері сияқты нәзік процестерді қамтиды, олар микрон деңгейінде дәлдікпен күрделі бөлшектерді өндіреді. Бұл заманауи әдістер тек күрделі машиналардың тегіс интеграциясын қамтамасыз етіп қана қоймай, сонымен қатар автономды, байланысқан және икемді өндіріс ортасын қалыптастыруға жол ашады.

Ақылды компоненттер мен IoT құрылғыларының пайда болуы күрделі бөлшектерді өндірудің тікелей нәтижесі болып табылады. Сенсорлар мен актуаторлармен жабдықталған осы ақылды компоненттер бір-бірімен және орталық басқару жүйелерімен байланыс орната алады, бұл нақты уақыт режимінде мониторинг жүргізуге, болжамды техникалық қызмет көрсетуге және бейімделетін басқаруға мүмкіндік береді – автоматтандырудың жоғары деңгейлеріне қол жеткізудің негізгі элементтері.

Сонымен қатар, бөлшектерді өндірудегі модульдік дизайн стратегиялары автоматтандырылған жүйелерді жылдам бейімдеуге және оңай кеңейтуге мүмкіндік береді. Бұл икемділік өндірушілерге нарық талаптарының өзгерістеріне тез бейімделуге, нарыққа шығу уақытын қысқартуға және ресурстарды тиімді пайдалануға мүмкіндік береді.

RMT - дәлдікпен тапсырыс бойынша өндіріс қызметін көрсететін компания. Біз бәсекеге қабілетті бағамен уақытында жеткізумен жоғары сапалы өндіріс ұсынамыз. Сіздің талаптарыңызды білдіріңіз, және расталғаннан кейін, біз сізді қанағаттандыратын шешімді әзірлейміз. Процестің әр кезеңінде біз сізбен үздіксіз байланыс орнатамыз, осылайша өнім өндірісі туралы барлық ақпаратты түсіне аласыз.

Клиенттердің қажеттіліктері мен күтілімдерін бірінші орынға қойып, оларға жеке қызметтермен қанағаттанарлық шешімдер ұсынып, клиенттердің күтілімдерін асыра орындау, осылайша сенімді ұзақ мерзімді сенім қатынастарын қалыптастыру.

Клиенттерді тұжырымдамадан аяқталуға дейінгі тапсырыс бойынша өндіру процесінде бағыттау, біздің консультанттар әр клиентпен тығыз жұмыс істеп, олардың ерекше сипаттамаларын түсініп, жеке өндіріс шешімдері үшін стратегиялық түсініктер береді.

Біз компоненттерді дәлдікпен өндіру үшін заманауи машиналарды және қатаң сапа бақылау шараларын қолданамыз. Әрбір бөлшек микрон деңгейіндегі дәлдікті қамтамасыз ету үшін қатаң тексеруден өтеді, ең талапшыл спецификацияларға сәйкес келеді.

Шикізаттан дайын өнімге дейін біз қатаң стандарттарға мұқият сәйкес келеміз, әр қадамды заманауи әдістермен бақылап, тексеріп, барлық өнімдеріміздің тұрақты өнімділігі мен беріктігін қамтамасыз етеміз.

Бөлшектерді өндіруде сапаны бақылау шараларына өлшемдік тексерулер, беткі өңдеу бағалаулары, бұзбайтын сынақтар, статистикалық процесс бақылауы және салаға тән сапа стандарттарына сәйкестік жатады. Бұл шаралар бөлшектердің белгіленген төзімділіктер мен өнімділік талаптарына сәйкес келуін қамтамасыз етеді.

Бөлшектерді өндірудегі жалпы қиындықтар тұрақты сапаны сақтау, өндіріс шығындарын басқару, өндіріс тиімділігін оңтайландыру, жеткізу тізбегіндегі бұзылуларды шешу, технологиялық жетістіктермен бірге жүру және дамып келе жатқан тұтынушы талаптарына жауап беру болып табылады.

Бөлшектерді өндіру үшін материалдарды таңдағанда механикалық қасиеттер, химиялық үйлесімділік, құны, қолжетімділігі және жоспарланған қолдану сияқты факторларды ескеру қажет.

Lean өндіріс принциптерін бөлшектерді өндіруде ысырапты әрекеттерді анықтау және жою, жұмыс ағындарын оңтайландыру, инвентаризацияны азайту, жабдықты пайдалану тиімділігін арттыру және қызметкерлерді тарту мен уәждеу арқылы үздіксіз жақсартуды насихаттау арқылы қолдануға болады.

Материалды таңдау қажетті беріктік, төзімділік, коррозияға қарсы тұру және құн тиімділігі сияқты факторларға байланысты. Өндірушілер созылу беріктігі, қаттылық, жылу өткізгіштік және өндіріс процестерімен үйлесімділік сияқты сипаттамаларды ескереді.