Ekstruderingsprosessen produserer deler med utmerket dimensjonal nøyaktighet og ensartede mekaniske egenskaper. Hver ekstrudert del er konsekvent i form, størrelse og ytelse, noe som sikrer pålitelighet og kompatibilitet i monteringsprosessen. Den kontrollerte ekstruderingsprosessen minimerer variasjoner og defekter, og produserer høykvalitetsdeler med strenge toleranser.

Ekstruderte deler har blitt en integrert del av prosessoptimalisering i mange industrier. Produsert gjennom en kontinuerlig støpeprosess, tilbyr disse delene en rekke unike fordeler som er ideelle for å øke produksjonseffektiviteten og redusere kostnadene.

Ekstruderte deler kan produseres kontinuerlig, noe som eliminerer behovet for flere sammenføyningsoperasjoner, sparer tid og reduserer muligheten for feil. Det muliggjør også en mer sømløs arbeidsflyt ettersom delene kan integreres direkte i produksjonsprosessen uten noen forstyrrelse.

Ekstruderte deler gir også konsekvent kvalitet og presisjon i størrelse og funksjoner. Denne konsistensen sikrer at de fungerer forutsigbart og pålitelig på tvers av en rekke applikasjoner, noe som ytterligere forbedrer prosesseffektiviteten. Det reduserer også behovet for etterproduksjon eller justeringer, og sparer tid og ressurser.

I tillegg kan ekstruderte deler produseres ved hjelp av en rekke forskjellige materialer, avhengig av de spesifikke kravene til applikasjonen. Denne fleksibiliteten muliggjør optimal materialvalg, og sikrer at delene ikke bare oppfyller funksjonelle krav, men også gir den beste kombinasjonen av kostnadseffektivitet, holdbarhet og ytelse.

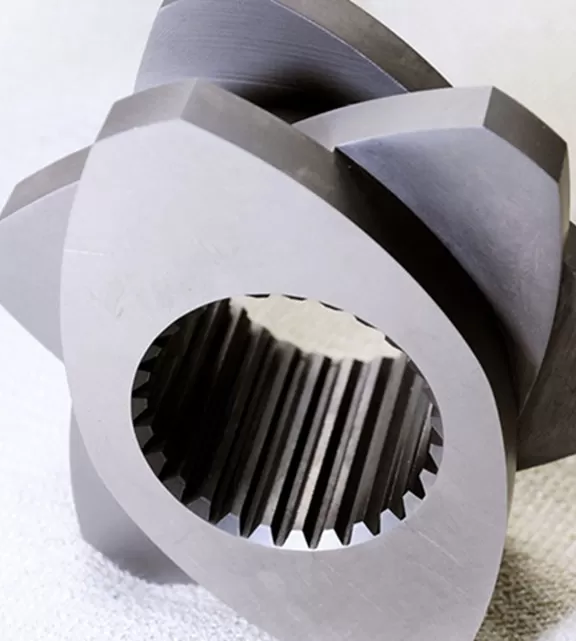

I verden av industriell produksjon har ekstruderteknologi blitt en innovativ og kostnadseffektiv løsning for å produsere et bredt spekter av komponenter. Ekstruderte deler dannes ved å presse metall eller polymer gjennom en matrise for å skape en spesifikk tverrsnittsprofil, noe som gir betydelige fordeler i effektivitet, allsidighet og totale produksjonskostnader.

Ekstruderingsprosessen starter med råmaterialer som er enkle å skaffe og bearbeide, som aluminium, magnesium eller forskjellige plasttyper. Ved å konvertere disse materialene til komplekse former med høy presisjon, kan produsenter eliminere flere trinn involvert i tradisjonelle bearbeidingsprosesser.

Ekstruderte deler har konsekvent kvalitet på grunn av ensartetheten i ekstruderingsprosessen, som sikrer at hvert produkt er identisk, noe som reduserer kvalitetskontrolltiltak og svinn. I bransjer som bilindustri, romfart, bygg og forbrukerprodukter, brukes ekstruderinger vanligvis i strukturelle elementer, hus og rammer, og gir lette, men sterke løsninger som krever færre monteringssteg enn monterte flerkomponents strukturer.

I tillegg gir designfleksibiliteten til ekstruderinger ingeniører muligheten til å konsolidere flere komponenter til en enkelt ekstrudering, noe som ytterligere strømlinjeformer forsyningskjede- og monteringslinjeprosedyrer. Evnen til å tilpasse profiler gjør det også mulig for produsenter å optimalisere materialbruken og oppfylle strenge ytelseskrav samtidig som materialkostnadene minimeres.

Ekstruderinger spiller en nøkkelrolle i design og konstruksjon av nye energikjøretøystrukturer. Deres unike kombinasjon av styrke, lav vekt og presis fresingsegenskaper gjør dem ideelle for denne raskt voksende industrien.

Nye energikjøretøy, som elektriske og hybridkjøretøy, krever lette og strukturelt solide komponenter for å optimalisere ytelsen og redusere utslipp. Ekstruderte aluminiumsdeler, spesielt, gir designere et høyt styrke-til-vekt-forhold, noe som gir holdbarhet og effektiv kjøretøydynamikk.

En viktig anvendelse av ekstruderinger i nye energikjøretøy er i batteriholderen, en nøkkelkomponent som bærer kjøretøybatteriet og sikrer trygg transport. Ekstruderte aluminiumsdeler gir nødvendig strukturell støtte samtidig som de minimerer vekt, noe som forbedrer kjøretøyets totale rekkevidde og ytelse.

I tillegg brukes ekstruderte deler til å produsere kjøretøyskonstruksjoner og rammer. Deres evne til å motstå høye strekkbelastninger og motstå tretthet gjør dem egnet for disse krevende anvendelsene. Ved å bruke ekstruderte deler i chassidesign kan produsenter oppnå større stivhet og forbedret håndtering, noe som forbedrer kjøreopplevelsen.

I tillegg til strukturelle fordeler bidrar ekstruderinger også til estetikken til nye energikjøretøy. Deres slanke og moderne design integreres sømløst i kjøretøykroppen, noe som forbedrer dets totale utseende.

Ekstruderte aluminiumsdeler tilbyr mange fordeler i presisjonsmaskiner, noe som gjør dem til det første valget for en rekke applikasjoner. Her er noen av de viktigste fordelene med å bruke ekstrudert aluminium i presisjonsmaskiner:

Styrke og holdbarhet: Egnet for presisjonsmaskiner som krever høy ytelse og lang levetid. Dens motstand mot korrosjon og slitasje forbedrer ytterligere påliteligheten i en rekke miljøer.

Lettvekt: Ekstrudert aluminium er et lett materiale som bidrar til å redusere den totale vekten av presisjonsmaskiner. Dette øker mobiliteten, reduserer energiforbruket og forbedrer driftsytelsen.

Presise dimensjoner: Ekstruderingsprosessen produserer deler med presise og konsistente dimensjoner. Dette sikrer at delene passer perfekt sammen, og dermed forbedrer den totale ytelsen og påliteligheten til presisjonsmaskiner.

Lett å bearbeide: Ekstruderte aluminiumsdeler kan enkelt bearbeides for å oppnå ønskede former og egenskaper, noe som ytterligere forbedrer deres tilpasningsevne i forskjellige applikasjoner. Dette sparer også tid og krefter i etterbehandlingsoperasjoner.

Oppsummert tilbyr ekstrudert aluminium mange fordeler innen presisjonsmaskiner, noe som gjør det til et utmerket valg for en rekke applikasjoner. Dets styrke, holdbarhet, lave vekt, presise dimensjoner, bearbeidbarhet, kostnadseffektivitet og miljøvennlighet bidrar til å forbedre ytelsen og påliteligheten til presisjonsmaskiner.

RMT er en presisjonsleverandør av tilpasset produksjon. Vi tilbyr høy-kvalitets produksjon med levering til rett tid til konkurransedyktige priser. Utrykk dine krav, og når de er bekreftet, vil vi utvikle en løsning som tilfredsstiller deg. Hvert steg i prosessen Vi vil kontinuerlig kommunisere med deg på hvert stadium slik at du kan forstå all informasjon om produktproduksjon.

Sett kundenes behov og forventninger først og fremst, tilpass tilfredsstillende løsninger med personlig tilpassede tjenester for dem, og overgå kundenes forventninger, og dermed dyrke pålitelige langsiktige tillitsforhold.

Veilede kunder gjennom den tilpassede produksjonsprosessen fra konsept til ferdigstillelse, våre konsulenter jobber tett med hver kunde for å forstå deres unike spesifikasjoner og gi strategiske innsikter for personlige produksjonsløsninger.

Vi bruker toppmoderne maskiner og strenge kvalitetskontrolltiltak for å produsere komponenter med presise toleranser. Hver del gjennomgår grundig inspeksjon for å sikre mikron-nivå nøyaktighet for å møte de mest krevende spesifikasjonene.

Fra råmaterialer til ferdige produkter, følger vi nøye strenge standarder, overvåker og tester hvert steg ved hjelp av banebrytende metoder for å garantere konsekvent ytelse og holdbarhet i alle våre produkter.

Ekstruderingsprosessen forbedrer styrken til ekstruderte deler gjennom flere mekanismer. For det første involverer prosessen å presse materialet gjennom en dyse, som gir retning til kornflyten, noe som resulterer i forbedrede mekaniske egenskaper. For det andre bidrar ensartetheten og homogeniteten til de ekstruderte profilene til konsistente materialegenskaper gjennom hele delen, noe som sikrer pålitelig styrke og ytelse.

Når man bruker ekstruderingsdeler, bør designere vurdere faktorer som veggtykkelse, tverrsnittsgeometri og strukturell integritet. Veggtykkelsen bør optimaliseres for å oppnå en balanse mellom styrke og vekt. Tverrsnittsgeometrien bør utformes for å møte spesifikke funksjonelle krav, som lastbærende evner eller væskestrømningskanaler. Strukturell integritet bør sikres gjennom passende støttestrukturer og forbindelser.

Ekstruderingsdeler tilbyr flere kostnadseffektive fordeler. For det første muliggjør den kontinuerlige ekstruderingsprosessen produksjon av store volumer av deler på kort tid, noe som reduserer produksjonskostnadene. For det andre minimerer de høye materialutnyttelsesratene i ekstrudering materialavfall, noe som ytterligere reduserer kostnadene. I tillegg gir muligheten til å ekstrudere et bredt spekter av materialer produsenter muligheten til å velge kostnadseffektive alternativer uten å gå på bekostning av ytelsen.

Ekstruderingsdeler tilbyr designfleksibilitet, strømlinjeformede produksjonsprosesser, materialeffektivitet, kostnadseffektivitet og konsekvent kvalitet. Disse fordelene bidrar til forbedret produktivitet og økt ytelse i ulike industrier.

Ekstruderingsprosessen minimerer materialavfall ved å bruke kontinuerlige produksjonsmetoder og produsere nær-netto former. Presis kontroll over materialflyt sikrer høye materialutnyttelsesgrader, reduserer avfall og optimaliserer materialeffektiviteten i produksjonsprosesser.