Innowacje w technikach fabricacji blach metalowych

Technologiczne Przełomy w Produkcji Blach Metalowych

Automatyzacja i Robotyka w Precyzyjnej Produkcji

Integracja automatyki i robotyki w precyzyjnej produkcji blach metalowych znacząco przekształciła ten sektor. Korzystając z robotów, firmy mogą zwiększyć efektywność i zmniejszyć błędy popełniane przez człowieka, co prowadzi do bardziej spójnej jakości produktu. Według statystyk branżowych, automatyzacja zwiększyła tempo produkcji o do 30%, jednocześnie redukując defekty o prawie 25%. Takie ulepszenia są kluczowe, ponieważ przyczyniają się do wyższych standardów produktów i niższych kosztów. Uczenie maszynowe dalej optymalizuje te procesy robocze, analizując dane produkcyjne w celu przewidywania niezbędnych korekt, co pozwala ciągle doskonalić efektywność operacyjną. Na przykład, prowadzące manufaktury, takie jak BTD Manufacturing, przyjęły te technologie, aby utrzymać swoją przewagę konkurencyjną.

Druk 3D do usług szybkiego prototypowania

Technologie drukowania 3D rewolucjonizują usługi szybkiego prototypowania, umożliwiając przedsiębiorstwom tworzenie części metalowych szybko i kosztodajnie. Poprzez skracanie czasu prototypowania z tygodni do kilku dni, firmy mogą osiągnąć znaczne oszczędności i szybciej reagować na wymagania rynku. Studia przypadków ilustrują ten wpływ, na przykład gdy Marlin Steel Wire Products wykorzystała drukowanie 3D do produkcji niestandardowych elementów metalowych za ułamek kosztów i czasu wymaganych przez metody tradycyjne. Ponadto potencjał dostosowywania projektów jest ogromny, pozwalając firmom na badanie nowych wymiarów innowacji produkcyjnych oraz transformację tradycyjnych praktyk fabricacji.

Postępy w obszarze cięcia laserowego w częściach samochodowych

Ostatnie postępy w technikach cięcia laserowego miały znaczący wpływ na produkcję części samochodowych, oferując poprawioną precyzję i wykorzystanie materiałów. Te osiągnięcia technologiczne zwiększyły zdolność do produkowania złożonych kształtów przy minimalnym marnotrawiu, przynosząc korzyści zarówno gospodarcze, jak i środowiskowe. Dane wskazują, że cięcie laserowe może poprawić wykorzystanie materiału o do 20%, co czyni je atrakcyjną opcją dla producentów samochodowych. Wiodące fabryki części samochodowych, takie jak Ryerson Holding Corporation, przyjęły technologię cięcia laserowego, czerpiąc korzyści, takie jak zwiększoną elastyczność w projektowaniu i poprawę przepływności produkcji, co kończy się wyższą jakością komponentów samochodowych.•Nowoczesne Materiały Rewolucjonizujące Przemysł

Aluminiowe Ligi Siłowe 5052

Leminy 5052 są coraz bardziej cenione w przemyśle produkcyjnym dzięki swoim wyjątkowym właściwościom, zwłaszcza w zastosowaniach samochodowych. Te leminy charakteryzują się doskonałym stosunkiem wagi do wytrzymałości, co odgrywa kluczową rolę w poprawie wydajności pojazdu i efektywności spalania paliwa. Konkretnie, ich duża wytrzymałość połączona z lekkimi cechami umożliwia zmniejszenie zużycia paliwa bez kompromitowania bezpieczeństwa pojazdu. Ponadto, lemin 5052 jest ekologicznie zrównoważony, posiadając łatwą recyklingową i minimalny wpływ na środowisko podczas procesów produkcyjnych. To czyni go atrakcyjną opcją, gdy przemysły szukają bardziej przyjaznych dla środowiska rozwiązań w produkcji blach metalowych.

Innowacje w zakresie odpornego na korozyję stali nierdzewnej 304

W różnych gałęziach przemysłu stal nierdzewna 304 wyróżnia się wyjątkowymi właściwościami odporności na korozję, co znacząco przyczynia się do długotrwałej eksploatacji i efektywności ekonomicznej w trudnych warunkach. Znana ze swojej trwałości, stal nierdzewna 304 wymaga rzadziej wymiany, co zmniejsza koszty długoterminowe. Stop ten jest szczególnie przydatny w zastosowaniach takich jak instrumenty medyczne i części samochodowe, gdzie niezawodność ma najwyższe znaczenie. Ostatnie postępy w stopniach stali nierdzewnej jeszcze bardziej rozwinęły ich zastosowanie, oferując lepszą funkcjonalność i żywotność w wymagających sektorach. Połączenie trwałości i korzyści kosztowych sprawia, że stal nierdzewna 304 jest preferowanym wyborem dla nowoczesnych wymagań produkcyjnych.

W miarę rozwoju przemysłu integracja materiałów takich jak aluminium 5052 i stal nierdzewna 304 odgrywa kluczową rolę w rozwoju technik wytwarzania blach, promując zarówno wydajność, jak i zrównoważony rozwój. Innowacyjne rozwiązania w zakresie metalu blatowego

120 zestawów aluminium 5052 dla wydobywaczy ropy (Washington, USA)

Projekt obejmujący 120 zestawów części blachowych z aluminium 5052 znacząco poprawił systemy wydobywaczy ropy w stanie Washington, USA. Te części charakteryzują się wysoką wytrzymałością i trwałością, co jest kluczowe przy radzeniu sobie z surowymi warunkami eksploatacji ropy. Opinia zaangażowanych stron wskazywała, że te części blachowe zwiększyły efektywność operacyjną wydobywaczy ropy. Produkcja napotkała na wyzwania logistyczne z powodu skali projektu, co wymagało dokładnej koordynacji i solidnych strategii logistycznych, ustawiając standard dla przyszłych przedsięwzięć przez podkreślenie znaczenia planowania i adaptacji.

100 zestawów 5052 Aluminium do lamp LED (Kalifornia, USA)

Wykonanie 100 zestawów blachy aluminiowej 5052 do lamp LED pokazało prostotę projektu i wydajność produkcji dla klienta w Kalifornii (USA). Właściwości aluminiowe zapewniają zarówno estetyczne atrakcyjność, jak i korzyści funkcjonalne, a klienci zgłaszają zadowolenie ze względu na możliwość recyklingu materiału. Światłozbiorniki te nie tylko zmniejszają ślad środowiskowy, ale również są zgodne z trendami w zakresie rozwiązań oświetleniowych przyjaznych dla środowiska, podkreślając trwałe zalety stosowania aluminium w procesie produkcji.

304 Części ze stali nierdzewnej do urządzeń medycznych laserowych

Produkcja elementów z nierdzewnej stali 304 dla urządzeń laserowych medycznych wyróżnia się silnym naciskiem na zgodność z przepisami i normami bezpieczeństwa. Dokładne wytwarzanie tych części jest kluczowe, ponieważ直接影响na wydajność urządzenia medycznego i bezpieczeństwo pacjentów. Wyzwania związane z produkcją, takie jak utrzymywanie dokładnych tolerancji i zapewnianie zgodności z normami medycznymi, zostały pomyślnie rozwiązane, co doprowadziło do punktualnych i efektywnych dostaw tych kluczowych składników dla zastosowań medycznych.

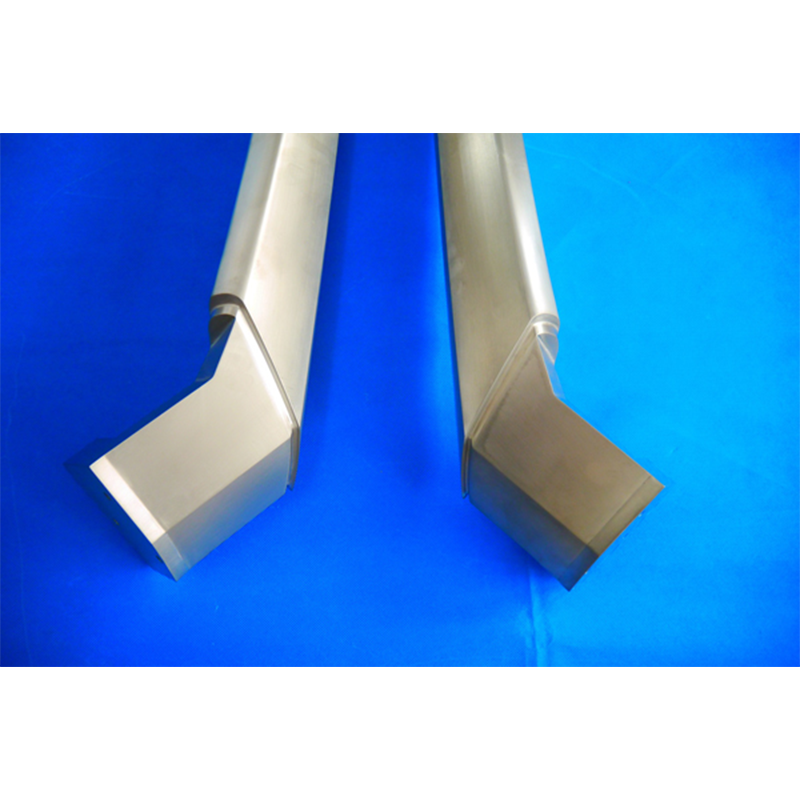

Składniki samochodowe o wysokiej precyzji CNC

Machining CNC odgrywa kluczową rolę w tworzeniu wysoce precyzyjnych elementów samochodowych, gdzie dokładność jest podstawowa. Typowe procesy osiągają tolerancje aż do ±0,01 mm, co znacząco poprawia niezawodność i wydajność pojazdu. Firmy korzystające z tych komponentów doświadczają zmniejszonej liczby awarii i lepszej efektywności. Studia przypadków wyjaśniają zalety frezowania CNC, pokazując jego kluczowe znaczenie dla sukcesu i doskonałości operacyjnej producentów samochodów.

Zrównoważone praktyki i przyszłe trendy

Ekologiczna produkcja części samochodowych

Metodologie produkcji przyjazne środowisku stają się kluczowymi elementami w sektorze produkcji części samochodowych. Firmy coraz częściej przystępują do implementacji zrównoważonych praktyk, aby zmniejszyć swój wpływ na środowisko, takie jak użycie materiałów recyklingowych i procesów produkcyjnych oszczędzających energię. Przykładowe organizacje reprezentujące ten trend to Tesla, która włącza ponownie wykorzystywane materiały do produkcji pojazdów, oraz wysiłki BMW zmierzające do redukcji odpadów poprzez precyzyjne wytwarzanie blach stalowych. Gospodarcze korzyści tych zrównoważonych praktyk są znaczące, w tym obniżone koszty zarządzania odpadami i poprawione wskaźniki zużycia energii. Popyt konsumentów na produkty zrównoważone wzrósł, zachęcając producentów do innowacji i dopasowywania swoich procesów i materiałów do standardów ekologicznych. Ten nacisk ze strony konsumentów prowadzi do zmiany w krajobrazie produkcji, gdzie produkty są coraz częściej promowane nie tylko ze względu na ich funkcjonalność, ale również na ich odpowiedzialność środowiskową.

Integracja IoT w inteligentnych fabrykach blach cienkich

Integracja technologii IoT rewolucjonizuje produkcję blach cienkich, umożliwiając monitorowanie w czasie rzeczywistym i analizę danych. Inteligentne fabryki coraz częściej wykorzystują IoT do zwiększenia efektywności operacyjnej, minimalizacji simplyfikacji oraz poprawy możliwości predykcyjnego konserwowania. Na przykład firmy takie jak Siemens i Bosch wdrażają rozwiązania IoT w swoich zakładach produkcyjnych, aby zoptymalizować procesy produkcyjne i obniżyć koszty konserwacji. Dzięki wykorzystaniu IoT mogą proaktywnie rozwiązywać problemy sprzętowe, zanim eskalują, co gwarantuje płynne działania. W przyszłości rozwój inteligentnych fabryk będzie kontynuowany, napędzany trendami w zakresie automatyzacji, łączności i zaawansowanych materiałów. W miarę pogłębienia integracji IoT krajobraz produkcyjny stanie się bardziej reaktywny i elastyczny, zachęcając do bardziej zwrotnych procesów produkcyjnych. Ta zmiana obiecuje postępy w automatyce logistycznej i prognozowaniu popytu, co znacząco wpłynie na sposób, w jaki działają producenci w nadchodzących latach.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK