Szybkie tworzenie prototypów: przyspieszenie cykli rozwoju produktu

Jak szybkie prototypowanie przyspiesza cykle rozwoju produktów

Zmniejszanie czasu do wprowadzenia na rynek poprzez zwinne iteracje

Szybkie prototypowanie znacząco zmniejsza czas do wprowadzenia produktów na rynek, ułatwiając szybkie iteracje, które pozwalają przedsiębiorstwom na testowanie i modyfikację projektów na podstawie opinii. Dzięki zastosowaniu metodologii zwinnej firmy mogą skupić się na inkrementalnych poprawkach i szybko reagować na potrzeby rynku. Możliwość wyprodukowania funkcjonalnych prototypów w ciągu dni zamiast miesięcy przyspiesza podejmowanie decyzji i harmonogrami rozwoju. Zgodnie z raportem McKinsey, firmy wdrażające szybkie prototypowanie mogą skrócić aż do 60% faz rozwoju produktów. Ta imponująca prędkość przynosi korzyści firmom, pozwalając im pozostać konkurencyjnymi i spełniać potrzeby klientów w odpowiednim czasie.

Kosztowna efektywność w weryfikacji projektów na wczesnym etapie

Szybkie prototypowanie zapewnia oszczędność kosztów w procesie rozwoju produktu, umożliwiając przedsiębiorstwom weryfikację projektów na wczesnym etapie. Pozwala to zminimalizować drogie zmiany w późniejszym okresie rozwoju oraz pomóc w zidentyfikowaniu ewentualnych wad projektowych. Korzystając z technologii produkcyjnych, takich jak druk 3D, firmy mogą znacznie zaoszczędzić na kosztach produkcji w porównaniu do metod produkcyjnych tradycyjnych. Wstępne testy i weryfikacja, które są możliwe dzięki szybkiemu prototypowaniu, są kluczowe, ponieważ badanie z Harvard Business Review wskazuje, że prototypowanie na wczesnym etapie może prowadzić do redukcji kosztów rozwój produkcyjnych o 20–30%.

Wzmocnienie współpracy między zespołami rozwojowymi

Szybkie prototypowanie wzmacnia współpracę wśród zespołów programistycznych, pozwalając projektantom, inżynierom i marketingowcom na wizualizację i interakcję z prototypami w sposób kollaboratywny. Używanie narzędzi i platform zaprojektowanych dla szybkiego prototypowania poprawia komunikację, zapewniając, że wszyscy zainteresowani są zgodni co do celów produktu i specyfikacji projektowych. Studia przypadków wykazują, że firmy angażujące się w procesy kollaboratywnego prototypowania doświadczają lepszych dynamik zespołu i wyników innowacyjnych. Ten środowiskowy sposób współpracy nie tylko wzbogaca proces twórczy, ale również prowadzi do bardziej efektywnych i innowacyjnych rozwojów produktów.

Kluczowe Technologie w Nowoczesnych Usługach Prototypowych

Druk 3D: Prędkość i Złożoność w Modelowaniu Koncepcji

Drukowanie 3D zrewolucjonizowało modelowanie koncepcyjne, czyniąc znacznie łatwiejszym przekształcanie abstrakcyjnych pomysłów w konkretne prototypy z niespotykaną prędkością i precyzją. Ta innowacyjna technologia ułatwia produkcję skomplikowanych projektów, które dawniej były trudne i czasochłonne do wykonania za pomocą metod konwencjonalnych. Inżynierowie mogą badać różnorodne materiały o różnych właściwościach, co pozwala im wybrać najlepsze dopasowania dla swoich projektów. Jako świadectwo rosnącego znaczenia, prognoza Gartnera mówi, że drukowanie 3D będzie reprezentować ponad 10% wyjścia produkcyjnego do 2025 roku. Ten trend wskazuje na rosnącą zależność od druku 3D w szybkiej produkcji prototypów, aby wzmacniać kreatywność i optymalizować cykle rozwoju produktów.

Frezowanie CNC: Precyzja dla funkcyjnych prototypów

Obróbka CNC wyróżnia się jako kluczowa technologia w tworzeniu precyzyjnych prototypów, które są niezbędne do dokładnego testowania i walidacji. Maszyny te zapewniają dokładność, która dokładnie odzwierciedla produkt końcowy, co czyni je nieocenionymi w tworzeniu funkcjonalnych prototypów, które wytrzymują rygorystyczne oceny. Uniwersalność maszyn CNC obejmuje wiele materiałów, w tym metale i tworzywa sztuczne, poszerzając zakres ich zastosowań i zwiększając realistyczność wytwarzanych przez nie prototypów. Dane statystyczne podkreślają ich użyteczność, pokazując, że prototypy obrobione CNC mają do 90% podobieństwo do części produkcyjnych. Dokładność ta jest kluczowa dla skutecznych i dokładnych badań, zapewniając, że prototypy są ściśle zgodne z oczekiwaniami i wymaganiami produkcyjnymi związanymi z usługami szybkiego tworzenia prototypów.

Zintegrowane podejścia do złożonej produkcji

Wykorzystanie zintegrowanego podejścia, które łączy technologie takie jak druk 3D i frezowanie CNC, jest kluczowe do radzenia sobie z skomplikowanymi wyzwaniami projektowymi w prototypowaniu. Ta metodyka umożliwia płynne montażowanie elementów wymagających różnych poziomów precyzji, co poprawia funkcjonalność prototypu. Wartość takiego podejścia jest oczywista, ponieważ badania wskazują, że firmy przyjmujące zintegrowane strategie prototypowania osiągają 25% przyśpieszenie harmonogramów projektowych oraz poprawę jakości. Zbieżność tych technologii umożliwia tworzenie bardziej złożonych i zaawansowanych prototypów, co wzmacnia efektywność szybkiego prototypowania w dostosowywaniu się do różnorodnych i ewoluujących potrzeb produkcyjnych.

Rozwiązania frezowania CNC RMT do szybkiego rozwoju produktów

Wysokiej jakości niestandardowe części frezowane CNC 5-osiowo

RMT wyróżnia się w dostarczaniu usług wysokiej jakości niestandardowego obróbki CNC z 5 osiami, oferując skomplikowane elementy, które są kluczowe przy przyspieszaniu rozwoju produktu, jednocześnie zapewniając precyzję i trwałość. Ta zaawansowana technologia obróbki umożliwia tworzenie złożonych geometrii z mniejszą liczbą ustawień, co znacząco skraca całkowity czas produkcji. Precyzja obejmująca obróbkę CNC z 5 osiami nie tylko poprawia dokładność części, ale również prowadzi do niższych wskaźników odrzutów, co gwarantuje wyższą produktywność i kosztową efektywność w produkcji.

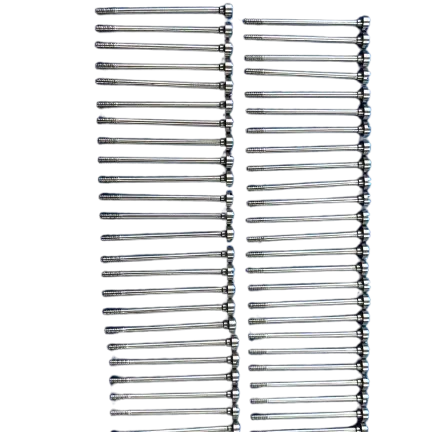

Precyzyjne komponenty z nierdzewnej stali 3-osiowe/5-osiowe

RMT specjalizuje się w precyzyjnym obróbce elementów z nierdzewnej stali, wykorzystując zarówno technologię CNC 3-osiową, jak i 5-osiową, aby zapewnić wysokie poziomy tolerancji i wyjątkowe powierzchnie końcowe. Wybór nierdzewnej stali jest kluczowy dla aplikacji o wysokich wydajnościach ze względu na jej naturalną siłę i odporność na korozyję. Korzystając z zaawansowanych technik CNC, RMT efektywnie dostosowuje się do konkretnych wymagań projektowych klientów, co gwarantuje, że każdy element spełnia dokładne specyfikacje inżynierskie i standardy jakości.

Części z otworami wykrojonymi CNC na poziomie fabrycznym

Ekspertyza RMT obejmuje produkcję części z otworami walcowanymi CNC, które są projektowane z myślą o optymalnej funkcjonalności i wyższej wydajności w trudnych warunkach eksploatacji. Dokładność przy walcowaniu części z otworami odgrywa kluczową rolę w poprawie ogólnej jakości i trwałości produktu. Części walcowane CNC przez RMT przechodzą surowe procedury kontroli jakości, aby zapewnić zgodność ze standardami przemysłowymi i niezawodnie spełniać ścisłe wymagania różnych sektorów.

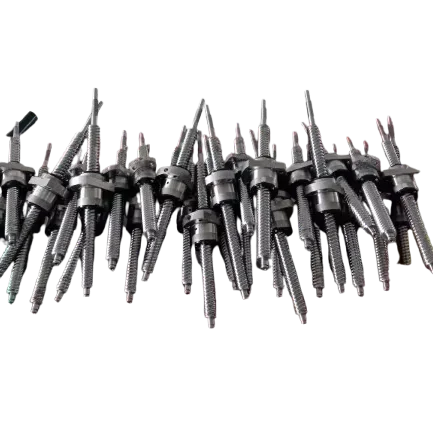

Nieregularne akcesoria z nierdzewnej stali

Oferta RMT obejmuje niestandardowe akcesoria z nierdzewnej stali, które są starannie wytwarzane, aby spełniać unikalne wymagania branżowe. Proces nakrętkowy jest kluczowy dla zapewnienia bezpiecznych połączeń w zestawach mechanicznych, co poprawia stabilność i niezawodność. Korzystając z najnowszej technologii CNC, RMT spójnie dostarcza zaawansowanych i precyzyjnych projektów elementów nakrętkowych dopasowanych do konkretnych potrzeb klientów, gwarantując wysoką jakość każdego wyprodukowanego elementu.

Trwałe Części Mechaniczne Obrabiane CNC

Trwałe elementy mechaniczne obrabiane CNC przez RMT są projektowane z myślą o długotrwałym użytkow i niezawodnym wydajności. Są one odpowiednie do szerokiego zakresu zastosowań. Operacje obracania stosowane przez RMT pozwalają na uzyskanie części o wysokim stopniu dokładności, które mogą spełniać surowe wymagania dotyczące obciążenia i zużycia. Dzięki możliwości produkcji tych części w dużych nakładach, RMT skutecznie odpowiada na potrzeby różnych branż, gwarantując efektywność i niezawodność swoich produktów.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK