Jaki są najnowsze trendy w produkcji części?

Integracja Przemysłu 4.0 i inteligentnej produkcji

Systemy monitorowania produkcji oparte na IoT

Integracja technologii IoT w przemyśle zmieniła revolucyjnie monitorowanie produkcji, umożliwiając zbieranie i analizę danych w czasie rzeczywistym. Urządzenia IoT, takie jak inteligentne czujniki, nieprzerwanie zbierają dane z różnych etapów procesu produkcyjnego, oferując wgląd w wydajność maszyn, tempo produkcji i warunki środowiskowe. Ta zdolność do ciągłego monitorowania działań pozwala na wcześniejsze wykrywanie anomalii, co umożliwia szybkie działania zapobiegające potencjalnym opóźnieniom i kosztownym błędom. Na przykład środowiska produkcyjne korzystające z systemów IoT zgłosiły wzrost efektywności, a niektóre studia przypadków pokazują, że dzięki proaktywnemu rozwiązywaniu problemów udało się zmniejszyć simplyfikację czasu downtime produkcji o do 30%. Ta poprawa operacyjnej efektywności jest kluczowa dla branż takich jak produkcja części samochodowych i precyzyjna fabricacja blach metalowych, gdzie utrzymywanie płynnych cykli produkcyjnych jest niezbędne do spełnienia terminów dostaw i standardów jakości.

Rozwiązania predykcyjnego konserwowania oparte na sztucznej inteligencji

Rozwiązania oparte na sztucznej inteligencji do przewidywalnego konserwowania transformują tradycyjne harmonogramy konserwacji z modeli reaktywnych na proaktywne, maksymalizując wydajność produkcji. Dzięki zastosowaniu algorytmów SI do przewidywania potencjalnych awarii urządzeń na podstawie danych historycznych, firmy mogą zaplanować konserwację przed wystąpieniem awarii, minimalizując tym samym nieplanowane simplyfikacje i koszty napraw. Implementacja strategii przewidywalnego konserwowania przyniosła znaczące oszczędności kosztów, przy czym niektóre firmy zgłaszają obniżkę kosztów konserwacji o do 20% oraz zwiększenie czasu pracy urządzeń. Charakterystycznym przykładem jest użycie przez General Electric strategii konserwacyjnych opartych na SI, które znacząco zoptymalizowały ich działania dzięki wprowadzeniu odpowiednich interwencji w odpowiednim czasie. Te inicjatywy podkreślają kluczowe znaczenie SI w poprawie niezawodności procesów produkcyjnych i ochronie produktywności, co prowadzi ostatecznie do uzyskania przewagi konkurencyjnej w sektorach precyzyjnej produkcji, takich jak formowanie blach.

Technologia Cyfrowego Bliźnia w Precyzyjnej Fabrykacji Blach Metali

Technologia cyfrowego bliźniaaka stała się integralnym narzędziem w precyzyjnej produkcji blach cienkich, rewolucjonizując sposób symulacji i optymalizacji procesów produkcyjnych. Cyfrowy bliźniaak jest wirtualną repliką fizycznego zasobu lub procesu, umożliwiając producentom symulację różnych scenariuszy i przewidywanie wyników bez fizycznej interwencji. Ta technologia pozwala na testowanie i optymalizację procesów produkcyjnych, poprawiając wydajność i redukując marnotrawstwo. Produccy korzystający z cyfrowych bliźniaaków zaobserwowali znaczące poprawy w cyklach produkcyjnych, ponieważ zdolność wizualizacji operacji prowadzi do bardziej strategicznych decyzji i zmniejszenia błędów. Analizy branżowe wskazują, że stosowanie cyfrowych bliźniaaków w produkcji blach cienkich poprawia precyzję i jakość części, dopasowując się do rosnącego popytu na spersonalizowane i złożone komponenty w sektorach takich jak produkcja części samochodowych i szybkie prototypowanie. W miarę postępów w ramach Przemysłu 4.0, technologia cyfrowego bliźniaaka będzie odgrywać kluczową rolę w przechodzeniu ku inteligentniejszym i bardziej zrównoważonym praktykom produkcyjnym.

Postępy w materiałach i technikach produkcyjnych

Lekkie legity aluminu do produkcji części samochodowych

Przemysł samochodowy doświadcza transformacyjnej zmiany dzięki integracji lekkich legirów aluminu. Te materiały oferują istotne zalety, w tym poprawioną efektywność spalania oraz zwiększoną wydajność pojazdu. Redukcja wagi pojazdu dzięki legutom aluminu przyczynia się do oszczędności energii, co jest kluczowe w kontekście globalnego nacisku na redukcję emisji dwutlenku węgla. Legity te również poprawiają przyspieszenie i manewrowość pojazdu. Badania wskazują na rosnący trend w kierunku stosowania aluminium zamiast tradycyjnych materiałów stalowych w produkcji samochodów, napędzany możliwościami dostarczania lżejszych i bezpieczniejszych pojazdów, jednocześnie przestrzegając surowych regulacji środowiskowych.

Wielokolorowe procedury utleniania w obróbce CNC

W obróbce CNC coraz częściej stosuje się techniki wielobarwnej utlenianiny, aby poprawić zarówno wygląd, jak i trwałość części obrabianych. Te procedury obejmują tworzenie warstw utlenianych, które nie tylko chronią powierzchnię, ale również oferują szeroki zakres kolorów i skończeń, odwołując się do estetyki konsumentów. Trendy rynkowe wskazują na rosnący popyt na strategie wielobarwne, ponieważ oferują unikalne skończenia niemożliwe do uzyskania za pomocą metod tradycyjnych. Na przykład producenci w sektorach lotnictwa i elektroniki konsumentowskiej przyjęli te techniki, aby zróżnicować swoje produkty. Ekspertów podkreśla, że takie wzmacnianie estetyczne może znacząco poprawić obraz marki i zadowolenie klienta.

Hybrydowe podejścia łączące drukowanie 3D z metodami tradycyjnymi

Produkcja hybrydowa, która łączy drukowanie 3D z tradycyjnymi technikami fabricacji, cieszy się rosnącą uwagą ze względu na swoje zdolności do wzmacniania efektywności produkcji. Ten sposób pozwala producentom korzystać z elastyczności druku 3D, takiej jak szybkie prototypowanie i możliwości projektowania złożonych, jednocześnie wykorzystując niezawodność metod tradycyjnych do produkcji masowej. Ta synergia optymalizuje koszty i redukuje czasy realizacji, oferując przewagę konkurencyjną w produkcji części. Na przykład, przemysł lotniczy pomyślnie zaimplementował techniki hybrydowe do produkcji lekkich i złożonych elementów, prezentując potencjał dla innowacji i poprawy efektywności cykli produkcyjnych.

Zrównoważony rozwój i Zielone Praktyki Produkcji

Energooszczędne Technologie Cięcia Laserowego

Postępy w technologii cięcia laserowego przyczyniły się do znaczących osiągnięć w zakresie obni0enia zużycia energii i wzmacniania zrównoważonego rozwoju w sektorze produkcyjnym. Jednym z podstawowych udoskonalений jest rozwój bardziej wydajnych źródeł lasera, które wymagają mniej energii do działania. W wyniku tego producenci mogą istotnie zmniejszyć koszty operacyjne, jednocześnie redukując swoje emisje węglowe. Zgodnie z badaniami, te technologie oszczędzające energię umożliwiają obniżenie zużycia energii o 30% w porównaniu z metodami tradycyjnymi, co podkreśla ich wagę w zrównoważonej produkcji. To nie tylko wspiera cele środowiskowe, ale również umacnia zaangażowanie branży w praktyki przyjazne środowisku.

Materiały recyklingowe w produkcji blach metalowych

Używanie odnawialnych materiałów w produkcji blach metalowych jest skuteczną strategią redukowania kosztów i minimalizowania wpływu na środowisko. Dzięki wykorzystaniu odzyskanych metali, producenci mogą ograniczyć potrzebę wydobywania surowców naturalnych, co prowadzi do ochrony zasobów przyrodniczych. Certyfikaty, takie jak te wydawane przez Instytut Innowacji Produktów Cradle to Cradle, potwierdzają użycie odnawialnej zawartości, gwarantując, że materiały spełniają standardy środowiskowe i wydajnościowe. Statystyki rynkowe sugerują rosnący popyt na materiały przyjazne środowisku, z 20% wzrostem preferencji konsumentów dla produktów produkowanych za pomocą zrównoważonych praktyk. Ta zmiana oznacza, że stosowanie odnawialnych materiałów w procesach produkcyjnych jest nie tylko korzystne dla środowiska, ale również odpowiada na wymagania rynku.

Redukcja odpadów poprzez szybkie prototypowanie

Szybkie prototypowanie jest kluczowe w minimalizacji marnotrawstwa dzięki iteracyjnym i wydajnym procesom projektowym. Ten podejście umożliwia ciągłe doskonalenie i testowanie prototypów bez rozległego użycia materiałów, jakie wymagają metody tradycyjne. Firmy z różnych branż wprowadzają teraz szybkie prototypowanie, aby zmniejszyć marnotrawstwo materiałowe, przy raportach wskazujących obniżkę o do 25% poziomu odpadów. Ponadto, ekperci przewidują, że postępy w technologii prototypowania jeszcze bardziej poprawią strategie redukcji odpadów, czyniąc je bardziej zrównoważonymi i kosztowo efektywnymi. W związku z tym, szybkie prototypowanie nie tylko wspiera wykorzystanie materiałów, ale także wspiera przyszłościowo nastawione zarządzanie odpadami w sektorze produkcyjnym.

Innowacyjne rozwiązania produkcyjne od RMT Products

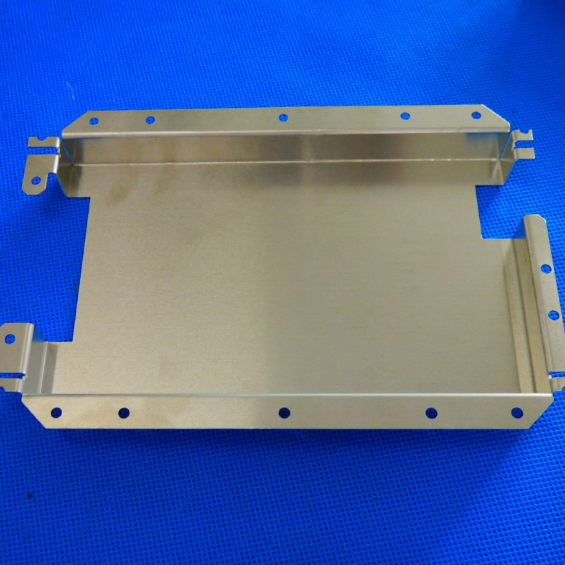

Produkcja elementów z blach metalowych dla różnych zastosowań

Możliwości produkcji blach RMT są skierowane do szerokiej gamy branż, podkreślając ich wszechstronność i ekspertyzę w dziedzinie produkcji. Procesy fabricacji blach obejmują cięcie, gięcie, wycinanie, tłoczenie i spawanie, które są stosowane w branżach takich jak motoryzacyjna, lotnicza i elektroniczna. Na przykład, części samochodowe wymagają precyzyjnej fabricacji blach, aby spełniać wysokie standardy wydajności i bezpieczeństwa. W zastosowaniach lotniczych komponenty z blach są kluczowe przy budowie trwałych i lekkich konstrukcji. RMT oferuje również opcje dostosowywania do konkretnych wymagań klientów w różnych sektorach, zapewniając, że każdy produkt spełnia dokładne potrzeby branży.

Wysokoprecyzyjne wielobarwne utlenianie CNC

RMT ustala wysokie standardy dokładności i jakości w obszarze frezowania CNC, co jest kluczowe w utrzymaniu konkurencyjnej przewagi w dzisiejszym krajobrazie produkcyjnym. Dzięki integracji wielokolorowej oxidacji w swoje procesy, RMT oferuje dodatkowy poziom dostosowywania i estetycznego uroku swoim produktom, takim jak części samochodowe i elektronika. Ten proces oxidacji nie tylko poprawia aspekty wizualne komponentów, ale również zwiększa ich odporność na korozyję i dłuższy okres użytkowania. Opinie klientów często podkreślają wyższą jakość i wizualny efekt części produkowanych przez RMT, co umacnia ich pozycję na rynku.

Niestandardowe komponenty z aluminium o barwie niebiesko/zielonej oxidacji

Dostosowane przez RMT niebiesko/zielone przetwarzanie utleniania elementów z aluminium odpowiada rosnącemu popytowi rynku na produkty wizualnie atrakcyjne i funkcjonalnie wyższej jakości. Niebieskie i zielone powierzchnie nie tylko poprawiają cechy estetyczne, ale również zwiększają oporność na korozyję i trwałość, co sprawdza się w różnych zastosowaniach, takich jak motoryzacja i elektronika konsumenta. Historie sukcesu zadowolonych klientów podkreślają, jak te dostosowane rozwiązania podkreśliły wartość i wydajność komponentów z aluminium RMT w wymagających środowiskach, udowadniając ich skuteczność w spełnianiu konkretnych potrzeb przemysłowych.

Usługi formowania przez wtrysk plastików klasy samochodowej

Możliwości formowania przez wtrysk plastików samochodowych RMT wyróżniają je w sektorze motoryzacyjnym, gwarantując wysoką precyzję i trwałość części. Spełniając standardy branży, takie jak ISO 9001 i RoHS, RMT oferuje rozwiązania kluczowe dla ewoluującego krajobrazu produkcji samochodowej, gdzie materiały lekkie i odporne są coraz bardziej wymagane. W miarę trendu w przemyśle do stosowania większej liczby termoplastów i materiałów złożonych, usługi RMT umożliwiają producentom pozostawanie na czele dzięki innowacyjnej i ekologicznej integracji materiałów.

Części z naturalnym utlenieniem przeznaczone do użytku przemysłowego

Naturalna utlenianie w procesie produkcyjnym odnosi się do metody skończenia, która zwiększa trwałość i oporność na korozyję elementów z aluminium bez zmieniania ich naturalnego wyglądu. Jest to szczególnie przydatne w sektorach takich jak lotnictwo i maszynieryja przemysłowa, gdzie niezawodność elementów w surowych warunkach środowiskowych jest kluczowa. Wykorzystanie obróconych części z naturalnie utlenionego aluminium jest wspierane przez liderów branży, którzy uznają ich efektywność w przedłużaniu życia produktu, redukowaniu kosztów konserwacji oraz zgodności z praktykami zrównoważonej produkcji.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK