Jak wytwarzane są części odlewane na aluminiowym odlewie

Odlewanie ciśnieniowe aluminium pozwala ludziom na tworzenie szczegółowych oraz złożonych części metalowych z aluminium, wykorzystując odlewy aluminiowe, po prostu wtryskując stopione aluminium do formy. Takie części nadają się do przemysłu motoryzacyjnego, lotniczego, elektronicznego i wielu innych, ze względu na naturalną lekkość aluminium, wysoką wytrzymałość i odporność na korozję. W tym artykule opiszemy wszystkie procesy, które są zaangażowane w produkcję części odlewane z aluminium . Użyjemy RMT jako ilustracji najlepszego wydajności.

Krok 1: Projekt części i wytwarzanie formy

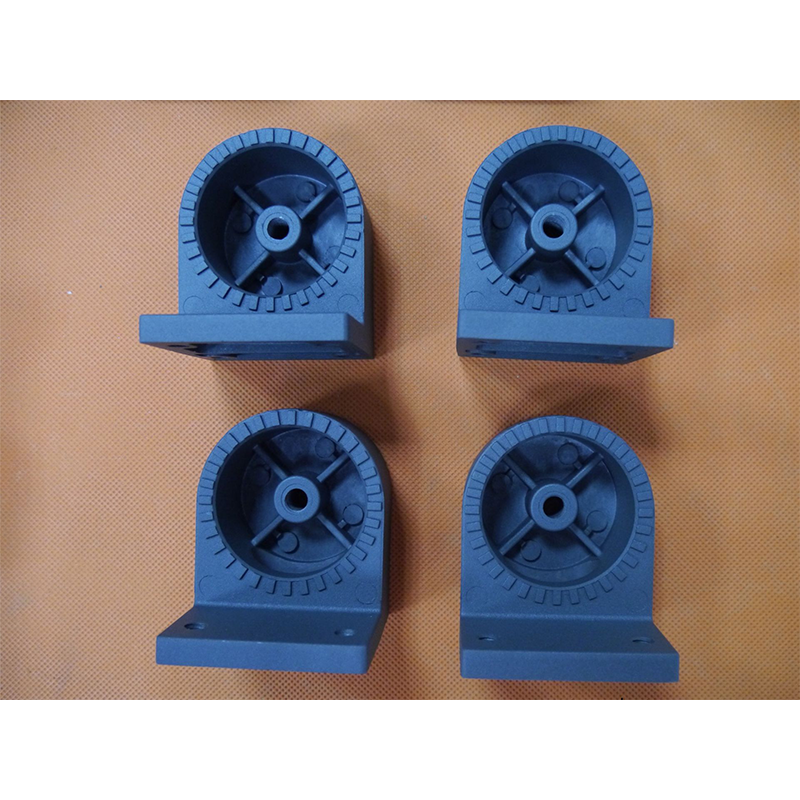

Proces odlewania ciśnieniowego aluminium zaczyna się od zaprojektowania części aluminiowej, która ma być wykonana przy użyciu konkretnej formy, znanej również jako matryca. W RMT doświadczeni inżynierowie współpracują z klientem, aby stworzyć szczegółowy projekt części, który jest również dostosowany do etapu odlewania ciśnieniowego. Projekt części musi uwzględniać grubość ścianek, przepływ materiału, kanały chłodzące i tym podobne. Po zaakceptowaniu projektu, w większości przypadków wytwarzana jest forma o wysokiej precyzji. Ta forma jest często wycinana z wysokowytrzymałej stali, ponieważ będzie używana w procesie odlewania, który jest procesem wysokociśnieniowym i wysokotemperaturowym.

Krok 2: Wlewanie i wtrysk

Po zrealizowaniu wzoru, następnym etapem jest topnienie stopu aluminium. Temperatura topnienia aluminium wynosi 700-750 °C (1292-1382 °F). W zakładzie RMT znajduje się kilka pieców, w których aluminium jest efektywnie podgrzewane, w większości przypadków, do pożądanej temperatury. Nie ma znaczących odchyleń w trakcie operacji.

Metal wypełniający jest następnie wstrzykiwany do wnęki za pomocą ciśnienia hydraulicznego. To gwałtowne wstrzyknięcie pozwala metalowi wypełnić wszystkie przestrzenie międzypowierzchniowe w formie, pokrywając cechy części w jej podstawowej konfiguracji. Ponieważ wstrzyknięcie zostało wykonane pod wysokim ciśnieniem, umożliwiło to uzyskanie bardzo dokładnych części o dobrej estetyce.

Krok 3: Chłodzenie i Wydobycie

Po wlaniu aluminium do wnęki, temperatura metalu spada, a proces krzepnięcia zachodzi w ciągu kilku sekund. Tempo chłodzenia jest krytyczne, ponieważ kontroluje ostateczny kształt, wytrzymałość i integralność odlewu. Podczas procesu odlewania ciśnieniowego w RMT, skomplikowane kanały chłodzące są integralnie wbudowane w formę, aby zapewnić równomierne chłodzenie i uniknąć zniekształceń lub defektów skurczowych w odlewie.

Gdy temperatura osiąga poniżej granic roboczych, forma jest otwierana, a rodzaj części aluminiowej jest wypychany. Mechanicy wykorzystują szereg wad, takich jak pęknięcia i niepełne wypełnienie, uznając komponent za gotowy do następnego etapu produkcji.

Krok 4: Dodatkowe Procesy

Często po wypchnięciu z formy, części wymagają dalszej obróbki, aby poprawić ich wykończenie i funkcję. W zależności od gotowych produktów, procesy mogą obejmować przycinanie, szlifowanie oraz obróbkę lub polerowanie części. Aby spełnić wysokie standardy jakości, RMT korzysta z najlepszych maszyn CNC, dzięki czemu każda część jest produkowana w określonych tolerancjach. Inne mogą być pokryte powłoką natryskową, aby zapobiec korozji lub upiększyć skonstruowane części, a te są pokryte anodą.

Krok 5: Kontrola Jakości i Ostatnia Weryfikacja

Kontrola jakości jest istotnym czynnikiem w odlewaniu aluminiowym i w RMT wszystkie części są dokładnie kontrolowane pod kątem ostatecznie oczekiwanej tolerancji. Może to obejmować aspekty takie jak badanie wizualne, pomiar parametrów wymiarowych lub testy mechaniczne. Ponadto RMT stosuje kilka nieniszczących metod testowania komponentów, na przykład inspekcję rentgenowską lub ultradźwiękową, gdy istnieje potrzeba zbadania wnętrza komponentów, gdzie wady nie są widoczne na zewnątrz.

Odlewanie aluminiowe to innowacyjna i skuteczna technika, która jest szeroko stosowana w wielu sektorach przemysłowych. Z pewnością ta technika ma dobrze zdefiniowany proces, który obejmuje projektowanie, topnienie, wtryskiwanie, chłodzenie i wykończenie wtórne, co umożliwia firmom takim jak RMT produkcję części, które odpowiadają i wytrzymują wymagania nawet najsurowszych standardów.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK