Ako sa vyrábajú časti z hliníka

Hliníkové odlievanie umožňuje ľuďom vyrábať podrobné aj zložité kovové časti z hliníka pomocou hliníkových odliatkov jednoducho vstrekovaním roztaveného hliníka do formy. Takéto časti sú vhodné pre automobilový, letecký, elektronický a mnohé ďalšie odvetvia kvôli prirodzenej nízkej hmotnosti hliníka, vysokej pevnosti a odolnosti voči korózii. V tomto článku popíšeme všetky procesy, ktoré sú zapojené do výroby hliníkových odliatkov . Použijeme RMT ako ilustráciu najlepšej výkonnosti.

Krok 1: Návrh časti a výroba formy

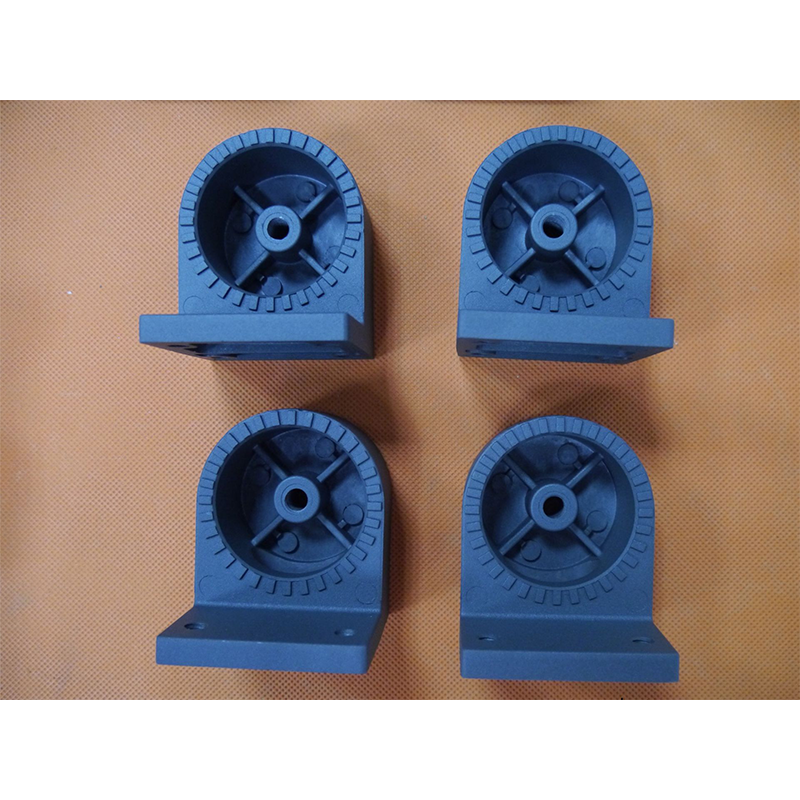

Proces odlievania hliníka začína návrhom hliníkového dielu, ktorý sa má vyrobiť pomocou špecifického formy, známej aj ako forma. V RMT skúsení inžinieri spolupracujú s klientom, aby im vytvorili podrobný návrh dielu, ale aj taký, ktorý je vhodný pre fázu odlievania. Návrh dielu musí zohľadňovať hrúbku stien, tok materiálu, chladenie a podobne. Po prijatí návrhu sa vo väčšine prípadov vyrába forma s vysokou presnosťou. Táto forma je často vyrobená z vysokopevnostnej ocele, pretože sa bude používať pri odlievaní, čo je proces s vysokým tlakom a vysokou teplotou.

Krok 2: Liatie a vstrekovanie

Po vytvorení vzoru je ďalšou fázou tavenie hliníkovej zliatiny. Tavenie hliníka prebieha pri teplote 700-750 °C (1292-1382 °F). V závode RMT je niekoľko pecí, v ktorých sa hliník efektívne zahrieva, vo väčšine prípadov na požadovanú teplotu. Počas operácií nie sú zaznamenané významné odchýlky.

Plniaci kov je následne vstrekovaný do dutiny pomocou hydraulického tlaku. Tento násilný vstrek umožňuje kovu vyplniť všetky intersticiálne priestory v forme, pričom sa zachytávajú rysy časti v jej základnej konfigurácii. Keďže vstrekovanie prebehlo pod vysokým tlakom, umožnilo to získať veľmi presné časti s dobrou estetikou.

Krok 3: Chladenie a Vytláčanie

Po tom, čo bol hliník naliaty do dutiny, teplota kovu klesá a tuhnutie nastáva v priebehu sekúnd. Rýchlosť chladenia je kritická, pretože ovplyvňuje konečný tvar, pevnosť a integritu odliatku. Počas procesu tlakového odlievania v RMT sú zložité chladicí kanály integrálne zakomponované do formy, aby sa zabezpečilo rovnomerné chladenie a predišlo sa deformáciám alebo zmršťovacím defektom v odliatku.

Keď teplota klesne pod prevádzkové limity, forma sa otvorí a typ hliníkového dielu sa vytlačí. Mechanici používajú množstvo chýb, ako sú praskliny a neúplné plnenie, pričom považujú komponent za pripravený na ďalšiu fázu výroby.

Krok 4: Ďalšie procesy

Často po vytlačení z formy vyžadujú diely ďalšiu prácu na zlepšenie ich povrchovej úpravy a funkcie. V závislosti od hotových výrobkov môžu procesy zahŕňať orezávanie, brúsenie a obrábanie alebo leštenie dielov. Aby sa splnili vysoké štandardy kvality, RMT používa najlepšie CNC stroje, takže každý diel je vyrobený v rámci špecifikovaných tolerancií. Iné môžu byť striekané, aby sa zabránilo korózii alebo na skrášlenie vyrobených dielov a tie sú eloxované.

Krok 5: Kontrola kvality a posledná kontrola

Kontrola kvality je zásadným faktorom v hliníkovom odlievaní a v RMT sú všetky časti dôkladne kontrolované z hľadiska konečne očakávanej tolerancie. To môže zahŕňať aspekty ako vizuálne skúmanie, meranie rozmerových parametrov alebo mechanické testy. Ďalej RMT využíva niekoľko nedestruktívnych testov komponentov, napríklad röntgenové alebo ultrazvukové vyšetrenie, keď je potrebné preskúmať okolie alebo vnútro komponentov, kde nie sú vady viditeľné z vonku.

Hliníkové odlievanie je inovatívna a efektívna technika, ktorá je široko aplikovateľná v mnohých priemyselných sektoroch. Určite, táto technika má dobre definovaný proces, ktorý zahŕňa navrhovanie, tavenie, injekciu, chladenie a sekundárne dokončovanie, a to umožňuje spoločnostiam ako RMT vyrábať časti, ktoré vyhovujú a odolávajú požiadavkám aj tých najprísnejších štandardov.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK