Како се производе делови од алуминијумског лијечења

Aluminijumsko livenje omogućava ljudima da prave detaljne kao i složene metalne delove od aluminijuma koristeći aluminijumske kalupe jednostavno injektovanjem rastopljenog aluminijuma u kalup. Takvi delovi su pogodni za automobilski, vazduhoplovni, elektronski i mnoge druge industrije zbog prirodne lake težine aluminijuma, visoke čvrstoće i otpornosti na koroziju. U ovom članku ćemo opisati sve procese koji su uključeni u pravljenje delova od aluminijumskog livenja . Koristićemo RMT kao ilustraciju najboljih performansi.

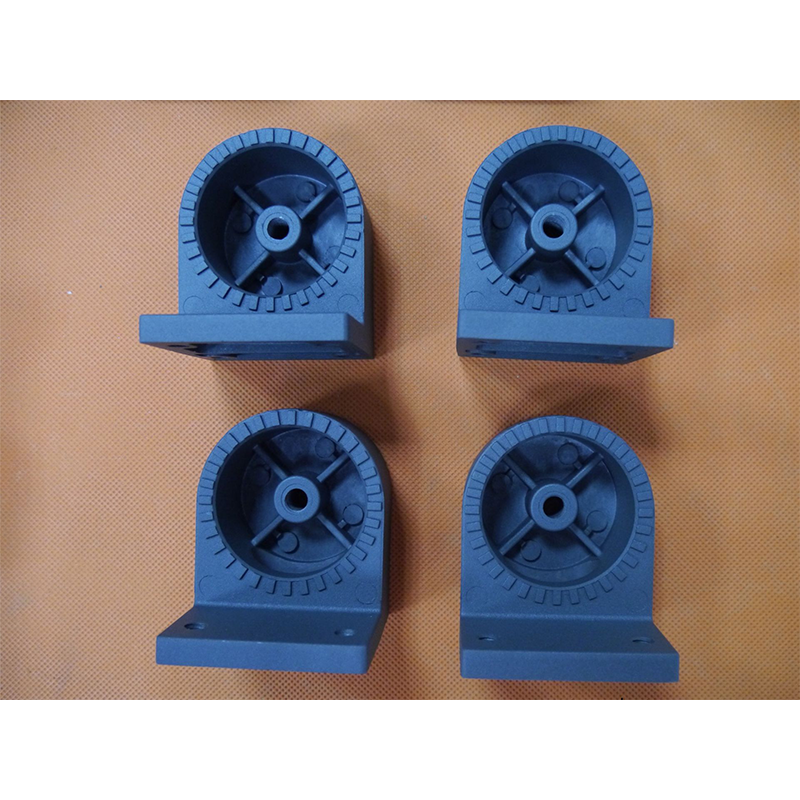

Korak 1: Dizajn dela i pravljenje kalupa

Proces livenja aluminijuma počinje dizajnom aluminijumske komponente koja će biti napravljena koristeći specifičnu kalup poznatu i kao oblik. U RMT-u, iskusni inženjeri se integrišu sa klijentom kako bi im napravili detaljan dizajn dela, ali i onaj koji je prilagođen fazi livenja. Dizajn dela mora uzeti u obzir debljinu zidova, protok materijala, kanale za hlađenje i tako dalje. Nakon što je dizajn prihvaćen, u većini slučajeva se proizvodi kalup visoke preciznosti. Ovaj kalup se često seče od čelika visoke čvrstoće jer će se koristiti u livenju, što je proces visokog pritiska i visoke temperature.

Korak 2: Livenje i injekcija

Nakon što je obrazac realizovan, sledeća faza je topljenje aluminijumske legure. Tačka topljenja aluminijuma je 700-750 °C (1292-1382 °F). U RMT fabrici postoji nekoliko peći u kojima se aluminijum efikasno zagreva, u većini slučajeva, na željenu temperaturu. Nema značajnih varijacija tokom operacija.

Filler metal se zatim ubrizgava u šupljinu koristeći hidraulični pritisak. Ova nasilna injekcija omogućava metalu da popuni sve intersticijalne prostore u kalupu, oblikujući karakteristike dela u njegovoj osnovnoj konfiguraciji. Pošto je injekcija izvršena pod visokim pritiskom, omogućila je dobijanje veoma preciznih delova sa dobrom estetikom.

Korak 3: Hlađenje i Izbacivanje

Nakon što je aluminijum izliven u šupljinu, temperatura metala opada i stvrdnjavanje se dešava u sekundama. Brzina hlađenja je kritična jer kontroliše konačni oblik, čvrstoću i integritet livenja. Tokom procesa livenja pod pritiskom u RMT, složeni kanali za hlađenje su integrisani u kalup kako bi se obezbedilo ravnomerno hlađenje i izbegli deformacije ili defekti skupljanja u livenju.

Kada temperatura padne ispod radnih granica, kalup se otvara, a tip aluminijumskog dela se izbacuje. Mehaničari koriste niz nedostataka kao što su pucanje i nepotpuno punjenje dok smatraju da je komponenta spremna za sledeću fazu proizvodnje.

Korak 4: Dodatni procesi

Često nakon izbacivanja iz kalupa, delovi zahtevaju dalji rad kako bi se poboljšala njihova završna obrada i funkcija. U zavisnosti od gotovih proizvoda, procesi mogu uključivati sečenje, brušenje i obradu ili poliranje delova. Da bi se ispunili visoki standardi kvaliteta, RMT koristi najbolje CNC mašine, tako da se svaki deo proizvodi unutar specificiranih tolerancija. Drugi mogu biti premazani kako bi se sprečila korozija ili da bi se uljepšali konstruisani delovi, a to su anodizirani premazi.

Korak 5: Kontrola kvaliteta i poslednja provera

Kontrola kvaliteta je suštinski faktor u livenju aluminijuma pod pritiskom i u RMT svi delovi se temeljno kontrolišu u vezi sa konačno očekivanim tolerancijama. To može uključivati aspekte kao što su vizuelna ispitivanja, merenje dimenzionalnih parametara ili mehanička ispitivanja. Pored toga, RMT koristi nekoliko nedestruktivnih ispitivanja komponenti, na primer, rendgensku ili ultrazvučnu inspekciju, kada postoji potreba da se pogleda oko ili unutar komponenti gde nedostaci nisu vidljivi sa spolja.

Livenje aluminijuma pod pritiskom je inovativna i efikasna tehnika koja se široko primenjuje u mnogim industrijskim sektorima. Naravno, ova tehnika ima dobro definisan proces koji uključuje dizajniranje, topljenje, injektiranje, hlađenje i sekundarno završavanje, i to omogućava kompanijama poput RMT da proizvode delove koji odgovaraju i izdržavaju zahteve čak i najstrožih standarda.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK