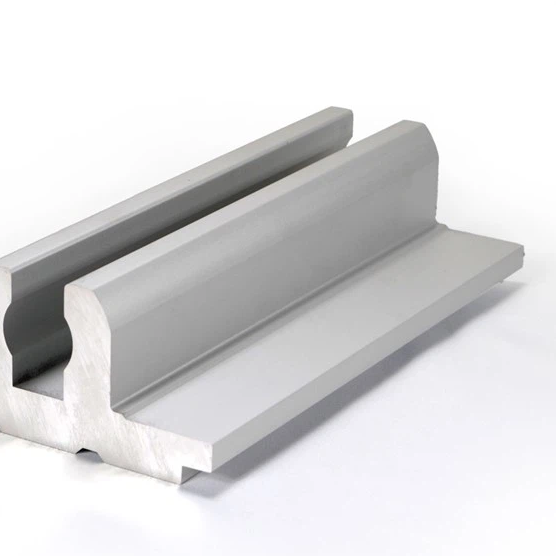

Primenom visokog pritiska i temperature, tehnologija ekstrudiranja transformiše metale kao što su aluminijum i legure u jake i lagane kontinuirane i precizno oblikovane delove. Ekstrudirani delovi obezbeđuju doslednu dimenzionalnu tačnost i tolerancije, osiguravajući besprekornu integraciju unutar sklopova, i minimiziraju otpad od ponovnog rada ili otpada.

Svestranost profila omogućava proizvođačima da kreiraju složene geometrije i šuplje profile koji se lako mogu prilagoditi različitim primenama, pojednostavljujući logistiku i ubrzavajući montažne linije. Pored toga, inherentna snaga ekstrudiranih delova često eliminiše potrebu za dodatnim ojačanjima, pomažući u proizvodnji lakšeg, efikasnijeg krajnjeg proizvoda.

RMT je pružalac usluga precizne prilagođene proizvodnje. Pružamo proizvodnju visokog kvaliteta sa isporukom na vreme po konkurentnim cenama. Izrazite svoje zahteve i kada budu potvrđeni, razvijaćemo rešenje koje vas zadovoljava. Svaki korak u procesu. Kontinuirano ćemo komunicirati s vama u svakoj fazi kako biste mogli razumeti sve informacije o proizvodnji proizvoda.

Staviti potrebe i očekivanja kupaca na prvo mesto, prilagoditi zadovoljavajuća rešenja sa personalizovanim uslugama za njih i premašiti očekivanja kupaca, čime se neguju pouzdani dugoročni odnosi poverenja.

Vođenje klijenata kroz proces prilagođene proizvodnje od koncepta do završetka, naši konsultanti blisko sarađuju sa svakim klijentom kako bi razumeli njihove jedinstvene specifikacije i pružili strateške uvide za personalizovana proizvodna rešenja.

Koristimo najsavremenije mašine i stroge mere kontrole kvaliteta za proizvodnju komponenti sa preciznim tolerancijama. Svaki deo prolazi rigoroznu inspekciju kako bi se osigurala tačnost na mikron nivou i ispunili najzahtevniji standardi.

Od sirovina do gotovih proizvoda, pažljivo se pridržavamo strogih standarda, prateći i testirajući svaki korak koristeći najsavremenije metode kako bismo garantovali dosledne performanse i izdržljivost u svim našim proizvodima.

Proces ekstrudiranja poboljšava čvrstoću ekstrudiranih delova kroz nekoliko mehanizama. Prvo, proces uključuje forsiranje materijala kroz matricu, što daje pravac protoku zrna, rezultirajući poboljšanim mehaničkim svojstvima. Drugo, uniformnost i homogenost ekstrudiranih profila doprinose doslednim materijalnim svojstvima kroz ceo deo, osiguravajući pouzdanu čvrstoću i performanse.

Kada koriste delove od ekstruzije, dizajneri treba da uzmu u obzir faktore kao što su debljina zida, geometrija preseka i strukturni integritet. Debljina zida treba da bude optimizovana kako bi se postigla ravnoteža između čvrstoće i težine. Geometrija preseka treba da bude dizajnirana da zadovolji specifične funkcionalne zahteve, kao što su nosivost ili kanali za protok fluida. Strukturni integritet treba osigurati odgovarajućim potporama i vezama.

Delovi od ekstruzije nude nekoliko ekonomičnih prednosti. Prvo, kontinuirani proces ekstruzije omogućava proizvodnju velikih količina delova u kratkom vremenskom periodu, smanjujući troškove proizvodnje. Drugo, visoke stope iskorišćenja materijala u ekstruziji minimizuju otpad materijala, dodatno smanjujući troškove. Pored toga, mogućnost ekstruzije širokog spektra materijala omogućava proizvođačima da biraju ekonomične opcije bez kompromitovanja performansi.

Delovi od ekstruzije nude fleksibilnost u dizajnu, pojednostavljene proizvodne procese, efikasnost materijala, isplativost i dosledan kvalitet. Ove prednosti doprinose poboljšanoj produktivnosti i unapređenim performansama u raznim industrijama.

Proces ekstruzije minimizuje otpad materijala korišćenjem kontinuiranih proizvodnih metoda i proizvodnjom oblika bliskih neto dimenzijama. Precizna kontrola protoka materijala osigurava visoke stope iskorišćenja materijala, smanjujući otpad i optimizujući efikasnost materijala u proizvodnim procesima.