Oavsett om de används i fordonskomponenter, elektriska höljen eller medicinska apparater, ger extruderade delar stark strukturellt stöd och pålitlig prestanda. Dessutom möjliggör designflexibiliteten hos extruderade delar integration av säkerhetsfunktioner som spår, kanaler eller fästelement, vilket ytterligare ökar produktsäkerheten.

Extruderingar spelar en nyckelroll i design och konstruktion av strukturer för nya energifordon. Deras unika kombination av styrka, låg vikt och precisionsbearbetningsegenskaper gör dem idealiska för denna snabbt växande industri.

Nya energifordon, såsom elektriska och hybridfordon, kräver lätta och strukturellt hållbara komponenter för att optimera prestanda och minska utsläpp. Extruderade aluminiumdelar, i synnerhet, ger designers ett högt styrka-till-vikt-förhållande, vilket ger hållbarhet och effektiv fordonsdynamik.

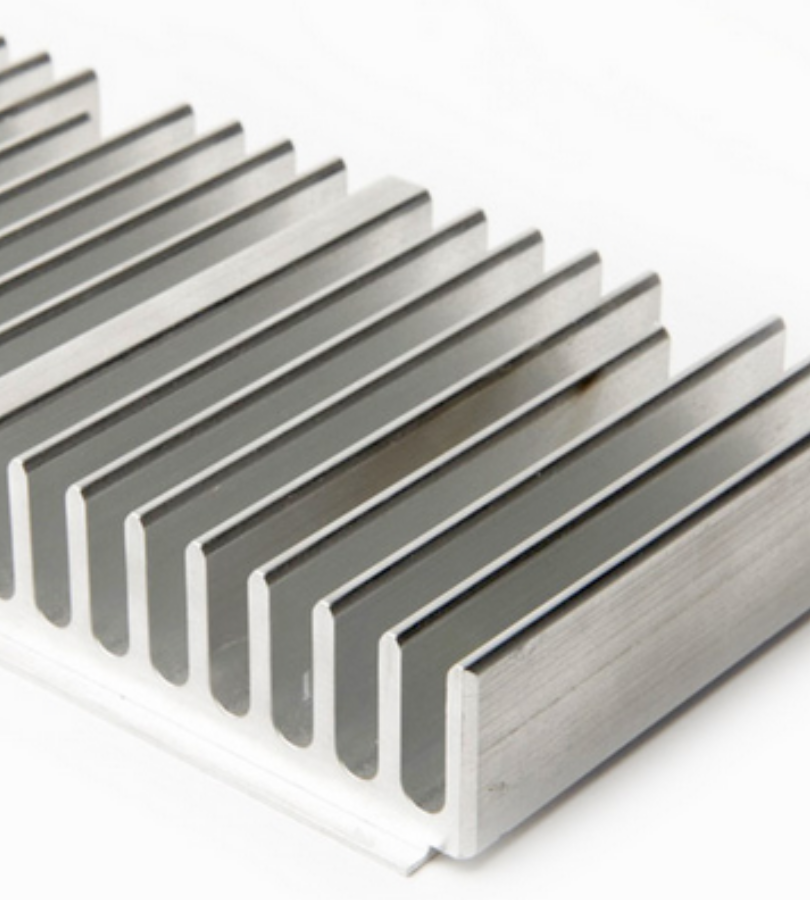

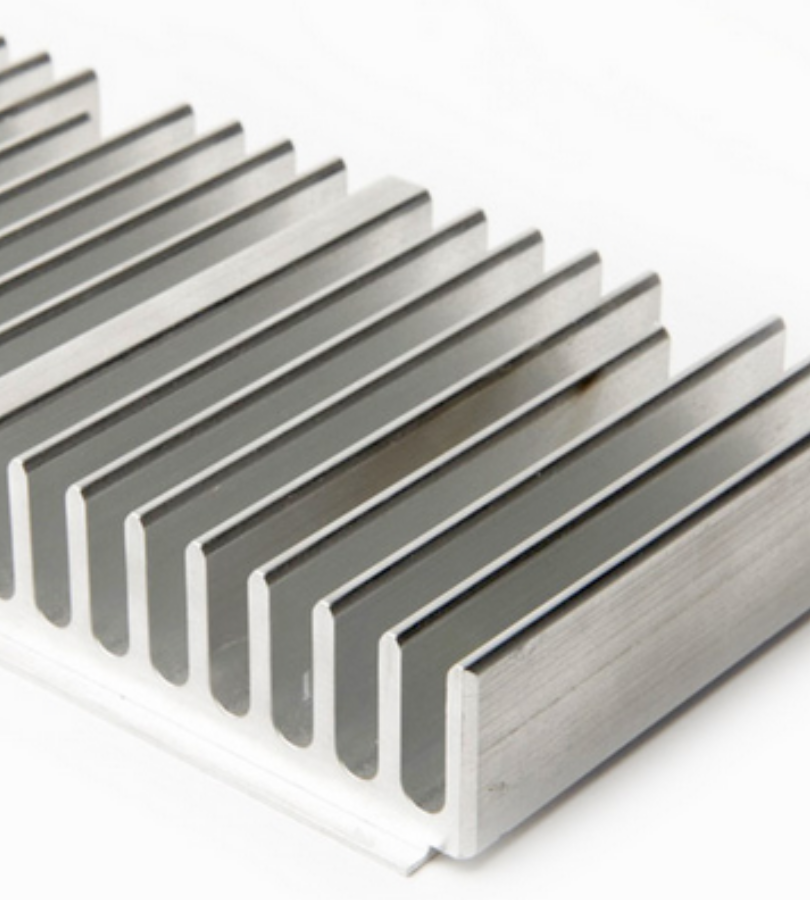

En nyckeltillämpning av extruderingar i nya energifordon är i batterihyllan, en viktig komponent som bär fordonets batteri och säkerställer dess säkra transport. Extruderade aluminiumkomponenter ger nödvändigt strukturellt stöd samtidigt som vikten minimeras, vilket förbättrar fordonets totala räckvidd och prestanda.

Dessutom används extruderade delar för att tillverka fordonschassin och ramverk. Deras förmåga att motstå höga dragkrafter och motstå trötthet gör dem lämpliga för dessa krävande tillämpningar. Genom att använda extruderade delar i chassidesign kan tillverkare uppnå större styvhet och förbättrad hantering, vilket därmed förbättrar körupplevelsen.

Förutom strukturella fördelar bidrar extruderingar också till estetiken hos nya energifordon. Deras slanka och moderna design integreras sömlöst i fordonskarossen, vilket förbättrar dess övergripande utseende.

Extruderade delar har blivit en integrerad del av modern tillverkning, vilket revolutionerar produktionsprocesser och ökar effektiviteten och mångsidigheten. Låt oss utforska de viktigaste tillämpningarna av extruderade delar i denna dynamiska industri.

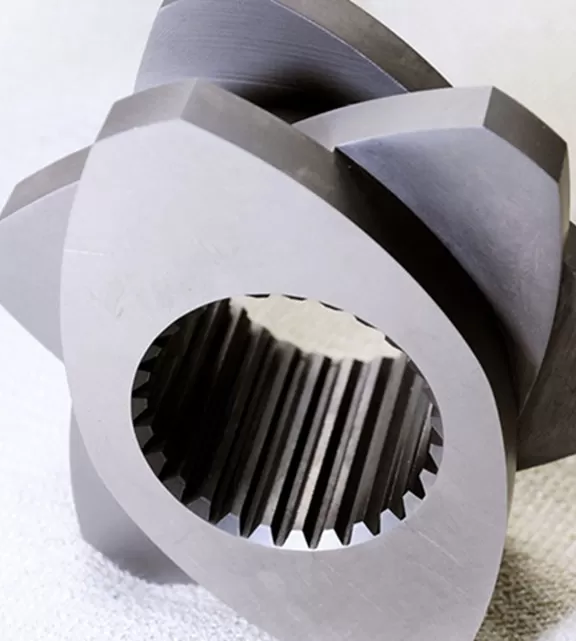

Anpassade profiler: Extruderade delar erbjuder överlägsen designflexibilitet, vilket gör det möjligt för tillverkare att skapa anpassade profiler som passar specifika tillverkningsbehov. Oavsett komplexa tvärsnittsgeometrier, komplexa funktioner eller unika former kan extruderingsteknik producera mycket specialiserade delar.

Förenklad produktion: Kontinuiteten i extruderingsprocessen är lämplig för hög hastighet och hög volymproduktion. Extruderade delar kan tillverkas i långa längder, vilket minimerar behovet av ytterligare bearbetningssteg eller montering, strömlinjeformar produktionen och minskar ledtider.

Materialmångfald: Extruderade delar kan tillverkas av en mängd olika material, inklusive metaller, plaster och kompositer. Materialets mångsidighet gör att tillverkare kan välja det mest lämpliga materialet för en specifik tillämpning, med hänsyn till faktorer som styrka, hållbarhet, vikt och kostnad.

Extruderade aluminiumdelar erbjuder många fördelar inom precisionsmaskiner, vilket gör dem till det första valet för en rad tillämpningar. Här är några av de viktigaste fördelarna med att använda extruderad aluminium i precisionsmaskiner:

Styrka och hållbarhet: Lämplig för precisionsmaskiner som kräver hög prestanda och lång livslängd. Dess motståndskraft mot korrosion och slitage ökar ytterligare dess tillförlitlighet i en mängd olika miljöer.

Låg vikt: Extruderad aluminium är ett lätt material som hjälper till att minska den totala vikten av precisionsmaskiner. Detta ökar rörligheten, minskar energiförbrukningen och förbättrar den operativa effektiviteten.

Exakta dimensioner: Extruderingsprocessen producerar delar med exakta och konsekventa dimensioner. Detta säkerställer att delarna passar perfekt ihop, vilket förbättrar den övergripande prestandan och tillförlitligheten hos precisionsmaskiner.

Lätt att bearbeta: Extruderade aluminiumdelar kan enkelt bearbetas för att uppnå önskade former och egenskaper, vilket ytterligare förbättrar deras anpassningsförmåga i olika tillämpningar. Detta sparar också tid och ansträngning i efterbearbetningsoperationer.

Sammanfattningsvis erbjuder extruderad aluminium många fördelar inom precisionsmaskiner, vilket gör det till ett utmärkt val för en mängd olika tillämpningar. Dess styrka, hållbarhet, låga vikt, precisa dimensioner, bearbetbarhet, kostnadseffektivitet och miljövänlighet bidrar till att förbättra prestanda och tillförlitlighet hos precisionsmaskiner.

I världen av industriell tillverkning har extruderingsteknik blivit en innovativ och kostnadseffektiv lösning för att producera ett brett spektrum av komponenter. Extruderade delar formas genom att tvinga metall eller polymer genom en form för att skapa en specifik tvärsnittsprofil, vilket erbjuder betydande fördelar i effektivitet, mångsidighet och övergripande produktionskostnad.

Extruderingsprocessen börjar med råmaterial som är lätta att skaffa och bearbeta, såsom aluminium, magnesium eller olika plaster. Genom att omvandla dessa material till komplexa former med hög precision kan tillverkare eliminera flera steg som ingår i traditionella bearbetningsprocesser.

Extruderade delar har konsekvent kvalitet på grund av enhetligheten i extruderingsprocessen, vilket säkerställer att varje produkt är identisk, vilket minskar kvalitetskontrollåtgärder och skrotgrader. Inom industrier som bil, flyg, bygg och konsumentprodukter används extruderingar vanligtvis i strukturella element, höljen och ramar, vilket ger lätta men starka lösningar som kräver färre monteringssteg än monterade flerpartsstrukturer.

Dessutom möjliggör designflexibiliteten hos extruderingar för ingenjörer att konsolidera flera komponenter till en enda extrudering, vilket ytterligare strömlinjeformar försörjningskedjan och monteringslinjeprocedurer. Möjligheten att anpassa profiler gör det också möjligt för tillverkare att optimera materialanvändningen och uppfylla strikta prestandakrav samtidigt som materialkostnaderna minimeras.

RMT är en precisionsanpassad tillverkningsleverantör. Vi erbjuder högkvalitativ tillverkning med leverans i tid till konkurrenskraftiga priser. Uttryck dina krav och när de är bekräftade kommer vi att utveckla en lösning som tillfredsställer dig. Varje steg i processen Vi kommer kontinuerligt att kommunicera med dig i varje steg så att du kan förstå all information om produktionsprocessen.

Sätt kundernas behov och förväntningar först och främst, anpassa tillfredsställande lösningar med personliga tjänster för dem, och överträffa kundernas förväntningar, vilket därmed odlar pålitliga långsiktiga förtroendeförhållanden.

Vägleda kunder genom den anpassade tillverkningsprocessen från koncept till färdigställande, våra konsulter arbetar nära med varje kund för att förstå deras unika specifikationer och ge strategiska insikter för personliga produktionslösningar.

Vi använder toppmodern maskinvara och strikta kvalitetskontrollåtgärder för att tillverka komponenter med precisa toleranser. Varje del genomgår rigorös inspektion för att säkerställa mikron-nivå noggrannhet för att uppfylla de mest krävande specifikationerna.

Från råmaterial till färdiga produkter följer vi noggrant strikta standarder, övervakar och testar varje steg med hjälp av banbrytande metoder för att garantera konsekvent prestanda och hållbarhet i alla våra produkter.

Extruderingsprocessen förbättrar styrkan hos extruderade delar genom flera mekanismer. För det första innebär processen att materialet pressas genom en form, vilket ger en riktad kornflöde, vilket resulterar i förbättrade mekaniska egenskaper. För det andra bidrar enhetligheten och homogeniteten hos de extruderade profilerna till konsekventa materialegenskaper genom hela delen, vilket säkerställer pålitlig styrka och prestanda.

När man använder extruderade delar bör designers överväga faktorer som väggtjocklek, tvärsnittsgeometri och strukturell integritet. Väggtjockleken bör optimeras för att uppnå en balans mellan styrka och vikt. Tvärsnittsgeometrin bör utformas för att uppfylla specifika funktionella krav, såsom bärförmåga eller vätskeflödeskanaler. Strukturell integritet bör säkerställas genom lämpliga stödkonstruktioner och anslutningar.

Extruderade delar erbjuder flera kostnadseffektiva fördelar. För det första möjliggör den kontinuerliga extruderingsprocessen produktion av stora volymer av delar på kort tid, vilket minskar produktionskostnaderna. För det andra minimerar de höga materialutnyttjandegraderna i extrudering materialavfall, vilket ytterligare minskar kostnaderna. Dessutom gör förmågan att extrudera ett brett spektrum av material att tillverkare kan välja kostnadseffektiva alternativ utan att kompromissa med prestanda.

Extruderade delar erbjuder designflexibilitet, strömlinjeformade produktionsprocesser, materialeffektivitet, kostnadseffektivitet och konsekvent kvalitet. Dessa fördelar bidrar till förbättrad produktivitet och ökad prestanda inom olika industrier.

Extruderingsprocessen minimerar materialavfall genom att använda kontinuerliga produktionsmetoder och producera nästan nätformer. Precise kontroll över materialflödet säkerställer höga materialutnyttjandegrader, vilket minskar avfall och optimerar materialeffektiviteten i tillverkningsprocesser.