Як виготовляють алюмінієві литяні частини

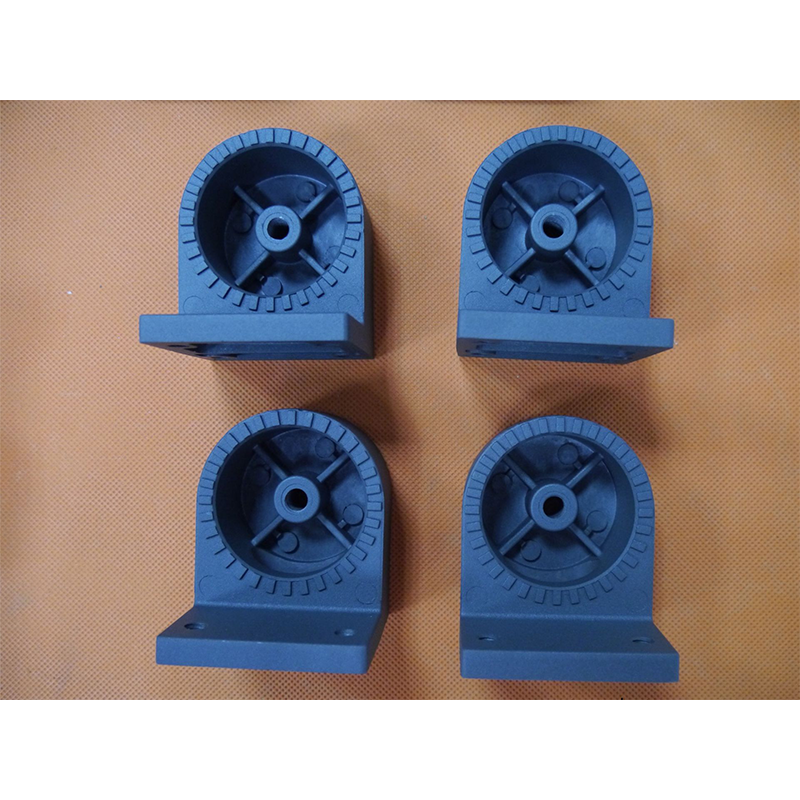

Алюмінієве лиття дозволяє людям робити детальні, а також складні металеві частини з алюмінію, використовуючи алюмінієві лиття просто вживляючи розплавлений алюміній в форму. Такі деталі підходять для автомобільної промисловості, аерокосмічної промисловості, електроніки та багатьох інших з-за природного легкого ваги, високої міцності і корозійної стійкості алюмінію. У цій статті ми опишемо всі процеси, які беруть участь у створенні заливані деталі з алумінієвої форми . Ми використаємо RMT як ілюстрацію найкращої продуктивності.

Крок 1: проектування деталей та виготовлення розтинків

Процес лиття алюмінієвого штампу починається з проектування алюмінієвої частини, яка повинна бути зроблена за допомогою певної штампу, також відомого як форма. У RMT досвідчені інженери співпрацюють з клієнтом, щоб зробити детальний дизайн частини, а також підходить для фази лиття на друку. При проектуванні частини необхідно враховувати товщину стін, протік матеріалу, канали охолодження і т.д. Після того, як проект буде прийнятий, в більшості випадків буде виготовлена високоточна форма. Ця форма часто вирізається з високопроможної сталі, оскільки вона буде використовуватися в литті, яка є процесом високого тиску і високої температури.

Крок 2: Вилиття і ін'єкція

Після того, як ми зрозуміли цю модель, наступним етапом є плавлення алюмінієвого сплаву. Точка плавлення алюмінію становить 700-750 °C (1292-1382 °F). У заводі RMT є ряд печей, в яких алюміній ефективно нагрівається, в більшості випадків, до бажаної температури. Немає помітних змін у всіх операціях.

Залишний метал потім вводиться в порожнину за допомогою гідравлічного тиску. Цей сильний впрыск дозволяє металу заповнити всі міжстійні проміжки в формі, потираючи особливості частини в її базовій конфігурації. Оскільки впрыск проводився під високим тиском, це дозволило отримати високоточні частини з хорошою естетикою.

Крок 3: охолодження і викид

Після того, як алюміній заливається в порожнину, температура металу падає і затверднення відбувається за секунди. Швидкість охолодження є критичною, оскільки вона визначає остаточну форму, міцність і цілісність лиття. Під час процесу лиття на матриці в RMT складні канали охолодження інтегрально вбудовані в форму, щоб забезпечити рівномірне охолодження та уникнути спотворення або скорочення дефектів в литті.

Коли температура досягає нижче робочих меж, форма відкривається, і тип алюмінієвої частини вильняється. Механіки використовують ряд недоліків, таких як тріщини і неповне наповнення, коли розглядають компонент готовий до наступного етапу виробництва.

Крок 4: Додаткові процеси

Часто після викидання з форми деталям потрібно зробити ще більше, щоб покращити їхню обробку і функціонування. Залежно від готового товару, процес може включати прикрас, шліфування, обробку або полірування деталей. Щоб відповідати високим стандартам якості, RMT використовує найкращі машини з ЧПУ, тому кожна частина виготовляється в межах зазначених допустимих відходів. Інші можуть бути розпилені покриттям, щоб запобігти корозії або прикрасити побудовані частини, і це анодизований покриття.

Крок 5: Контроль якості та остання перевірка

Контроль якості є важливим фактором в алюмінієвому литті на друк, і в RMT всі частини ретельно контролюються з урахуванням кінцевої очікуваної толерантності. Це може включати такі аспекти, як візуальне дослідження, вимірювання розмірових параметрів або механічні випробування. Крім того, RMT використовує кілька неразривних випробувань компонентів, наприклад рентгенівського або ультразвукового огляду, коли є необхідність оглянути навколо або всередині компонентів, де дефекти не помітні зовні.

Алюмінієве лиття на розлив - це інноваційна та ефективна техніка, яка широко застосовується у багатьох галузях промисловості. Звичайно, ця техніка має чітко визначений процес, який включає проектування, плавлення, вживлення, охолодження та додаткове оброблення, і це дозволяє компаніям, таким як RMT, виробляти деталі, які відповідають вимогам навіть найсуворіших стандартів.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK