Robustnost a konzistentní kvalita extrudovaných dílů zajišťuje dlouhou životnost v extrémních podmínkách, což je činí vhodnými pro aplikace vyžadující vysokou pevnost v tahu a odolnost proti únavě. Ať už se jedná o automobilové díly, stavební zařízení nebo průmyslové stroje, trvanlivost extrudovaných dílů v těžkých pracovních prostředích je bezkonkurenční.

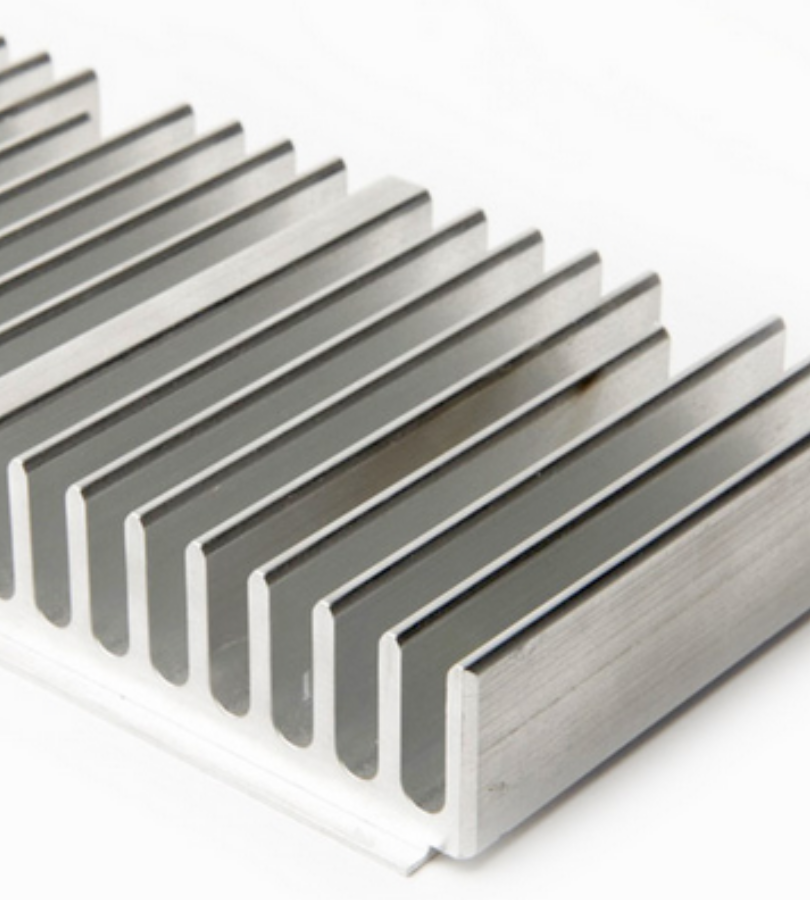

Ve světě průmyslové výroby se technologie extruze stala inovativním a nákladově efektivním řešením pro výrobu široké škály komponentů. Extrudované díly jsou vytvářeny tlakem kovu nebo polymeru přes matrici, aby se vytvořil specifický průřez, což nabízí významné výhody v efektivitě, všestrannosti a celkových výrobních nákladech.

Proces extruze začíná s surovinami, které jsou snadno dostupné a zpracovatelné, jako je hliník, hořčík nebo různé plasty. Převodem těchto materiálů na složité tvary s vysokou přesností mohou výrobci eliminovat více kroků zapojených do tradičních obráběcích procesů.

Extrudované díly mají konzistentní kvalitu díky jednotnosti procesu extruze, který zajišťuje, že každý produkt je identický, což snižuje opatření kontroly kvality a míru odpadu. V odvětvích, jako je automobilový průmysl, letectví, stavebnictví a spotřební zboží, se extruze běžně používají ve strukturálních prvcích, krytech a rámech, poskytující lehká, ale silná řešení, která vyžadují méně montážních kroků než sestavené vícedílné struktury.

Kromě toho flexibilita designu extruzí umožňuje inženýrům sloučit více komponentů do jedné extruze, čímž se dále zjednodušují postupy v dodavatelském řetězci a na montážních linkách. Schopnost přizpůsobit profily také umožňuje výrobcům optimalizovat využití materiálu a splnit přísné výkonnostní požadavky při minimalizaci nákladů na materiál.

Extrudované díly se staly nedílnou součástí optimalizace procesů v mnoha odvětvích. Vyráběné prostřednictvím kontinuálního tvářecího procesu, tyto díly nabízejí řadu jedinečných výhod, které jsou ideální pro zvyšování výrobní efektivity a snižování nákladů.

Extrudované díly mohou být vyráběny kontinuálně, což eliminuje potřebu více spojovacích operací, šetří čas a snižuje možnost chyb. Také to umožňuje plynulejší pracovní tok, protože díly mohou být integrovány přímo do výrobního procesu bez jakéhokoli přerušení.

Extrudované díly také poskytují konzistentní kvalitu a přesnost v rozměrech a vlastnostech. Tato konzistence zajišťuje, že fungují předvídatelně a spolehlivě v různých aplikacích, což dále zlepšuje efektivitu procesu. Také to snižuje potřebu postprodukčních úprav, čímž šetří čas a zdroje.

Kromě toho mohou být extrudované díly vyráběny z různých materiálů, v závislosti na specifických požadavcích aplikace. Tato flexibilita umožňuje optimální výběr materiálu, což zajišťuje, že díly nejen splňují funkční požadavky, ale také poskytují nejlepší kombinaci nákladové efektivity, trvanlivosti a výkonu.

Extrudované díly se staly nedílnou součástí moderní výroby, revolucionalizují výrobní procesy a zvyšují efektivitu a všestrannost. Pojďme prozkoumat klíčové aplikace extrudovaných dílů v tomto dynamickém odvětví.

Vlastní profily: Extrudované díly nabízejí vynikající flexibilitu designu, což umožňuje výrobcům vytvářet vlastní profily, které vyhovují specifickým výrobním potřebám. Ať už se jedná o složité průřezové geometrie, složité prvky nebo jedinečné tvary, technologie extruze může vyrábět vysoce specializované díly.

Zjednodušená výroba: Kontinuita procesu extruze je vhodná pro výrobu s vysokou rychlostí a vysokým objemem. Extrudované díly mohou být vyráběny v dlouhých délkách, což minimalizuje potřebu dalších zpracovatelských kroků nebo montáže, zjednodušuje výrobu a zkracuje dodací lhůty.

Rozmanitost materiálů: Extrudované díly mohou být vyrobeny z různých materiálů, včetně kovů, plastů a kompozitů. Všestrannost materiálu umožňuje výrobcům vybrat nejvhodnější materiál pro konkrétní aplikaci, přičemž se zohledňují faktory jako pevnost, trvanlivost, hmotnost a náklady.

Extruze hrají klíčovou roli v návrhu a konstrukci struktur nových energetických vozidel. Jejich jedinečná kombinace pevnosti, nízké hmotnosti a precizních frézovacích vlastností je činí ideálními pro tento rychle rostoucí průmysl.

Nová energetická vozidla, jako jsou elektrická a hybridní vozidla, vyžadují lehké a strukturálně pevné komponenty pro optimalizaci výkonu a snížení emisí. Extrudované hliníkové díly, zejména, poskytují návrhářům vysoký poměr pevnosti k hmotnosti, což zajišťuje trvanlivost a efektivní dynamiku vozidla.

Klíčovou aplikací extruzí v nových energetických vozidlech je bateriový rám, klíčová součást, která nese baterii vozidla a zajišťuje její bezpečnou přepravu. Extrudované hliníkové komponenty poskytují potřebnou strukturální podporu při minimalizaci hmotnosti, což zlepšuje celkový dojezd a výkon vozidla.

Kromě toho se extrudované díly používají k výrobě podvozků a rámů vozidel. Jejich schopnost odolávat vysokým tahovým zatížením a odolávat únavě je činí vhodnými pro tyto náročné aplikace. Použitím extrudovaných dílů v konstrukci podvozku mohou výrobci dosáhnout větší tuhosti a zlepšeného ovládání, čímž zvyšují zážitek z jízdy.

Kromě strukturálních výhod přispívají extruze také k estetice nových energetických vozidel. Jejich štíhlý a moderní design se bezproblémově integruje do karoserie vozidla, čímž zlepšuje jeho celkový vzhled.

RMT je poskytovatel přesné zakázkové výroby. Poskytujeme vysoce kvalitní výrobu s dodáním včas za konkurenceschopné ceny. Vyjádřete své požadavky a jakmile budou potvrzeny, vyvineme řešení, které vás uspokojí. Každý krok v procesu Budeme s vámi neustále komunikovat v každé fázi, abyste mohli porozumět všem informacím o výrobě produktu.

Dát potřeby a očekávání zákazníků na první místo, přizpůsobit uspokojivá řešení s personalizovanými službami pro ně a překonat očekávání zákazníků, čímž se vytvářejí spolehlivé dlouhodobé důvěryhodné vztahy.

Provádění klientů celým procesem zakázkové výroby od konceptu po dokončení, naši konzultanti úzce spolupracují s každým klientem, aby pochopili jejich jedinečné specifikace a poskytli strategické poznatky pro personalizovaná výrobní řešení.

Využíváme špičkové stroje a přísné kontrolní opatření kvality k výrobě komponentů s přesnými tolerancemi. Každá součást prochází přísnou kontrolou, aby byla zajištěna přesnost na úrovni mikronů a splnila ty nejpřísnější specifikace.

Od surovin po hotové výrobky se pečlivě držíme přísných standardů, monitorujeme a testujeme každý krok pomocí nejmodernějších metod, abychom zajistili konzistentní výkon a trvanlivost ve všech našich produktech.

Proces extruze zvyšuje pevnost extrudovaných dílů prostřednictvím několika mechanismů. Za prvé, proces zahrnuje nucení materiálu skrze matrici, což přenáší směrový tok zrna, což vede ke zlepšení mechanických vlastností. Za druhé, jednotnost a homogenita extrudovaných profilů přispívají k konzistentním materiálovým vlastnostem v celém dílu, což zajišťuje spolehlivou pevnost a výkon.

Při využívání extrudovaných dílů by designéři měli zohlednit faktory, jako je tloušťka stěny, průřezová geometrie a strukturální integrita. Tloušťka stěny by měla být optimalizována tak, aby se dosáhlo rovnováhy mezi pevností a hmotností. Průřezová geometrie by měla být navržena tak, aby splňovala specifické funkční požadavky, jako jsou nosné schopnosti nebo kanály pro proudění tekutin. Strukturální integrita by měla být zajištěna prostřednictvím vhodných podpůrných struktur a spojení.

Extrudované díly nabízejí několik nákladově efektivních výhod. Za prvé, kontinuální extruzní proces umožňuje výrobu velkých objemů dílů v krátkém časovém období, což snižuje výrobní náklady. Za druhé, vysoké míry využití materiálu při extruzi minimalizují odpad materiálu, čímž dále snižují náklady. Kromě toho schopnost extrudovat širokou škálu materiálů umožňuje výrobcům vybírat nákladově efektivní možnosti, aniž by došlo ke kompromisu v výkonu.

Extrudované díly nabízejí flexibilitu v designu, zjednodušené výrobní procesy, efektivitu materiálů, nákladovou efektivnost a konzistentní kvalitu. Tyto výhody přispívají k vyšší produktivitě a zlepšenému výkonu v různých odvětvích.

Proces extruze minimalizuje odpad materiálu využíváním kontinuálních výrobních metod a vytvářením téměř konečných tvarů. Přesná kontrola nad tokem materiálu zajišťuje vysoké míry využití materiálu, snižuje odpad a optimalizuje efektivitu materiálů ve výrobních procesech.