Produktion af komponenter er afgørende for mekaniske sammensætninger, da det involverer produktion af præcise komponenter, der passer sammen for at skabe funktionelle og pålidelige systemer. Fra gearhjul og kugleroller til huse og forbindelser, hver enkelt komponent bliver nøje fremstillet for at opfylde bestemte tolerancer og krav.

I industriel produktion er sikkerhed ikke kun en prioritet, men en etisk og juridisk forpligtelse. Grundstenen i at sikre denne sikkerhed er implementeringen af strenge kvalitetskontrolforanstaltninger under produktionen af dele i hver afdeling. Fra luftfart og bilindustri til medicinsk udstyr og forbrugerprodukter spiller integriteten og pålideligheden af hver komponent en kritisk rolle i at beskytte brugere, udstyr og miljø.

Kvalitetskontrol i delefremstilling begynder med designverifikation, som vurderer en komponents evne til at opfylde forventede specifikationer og funktionalitet under specificerede forhold. Vi udfører strenge testprocedurer for at verificere, at de anvendte materialer kan modstå stress, slid, korrosion eller miljøfarer, hvilket reducerer risikoen for for tidlig svigt eller ulykker.

Proceskontrol er en anden kritisk aspekt, herunder kontinuerlig overvågning og justering af fremstillingsparametre såsom temperatur, tryk og hastighed for at opretholde konsistens. Dette sikrer, at hver del, der produceres, overholder stramme tolerancer, hvilket eliminerer dimensionelle fejl, der kan føre til misforhold, vibration eller endda katastrofal systemfejl.

Inspektionsmetoder, herunder ikke-destruktiv testning (NDT) teknikker såsom ultralyd, radiografisk eller magnetisk partikeltestning, kan opdage interne eller overfladefejl, der er usynlige for det blotte øje. Disse inspektioner hjælper med at forhindre defekte dele i at komme ind i forsyningskæden og potentielt kompromittere sikkerhedskritiske systemer.

Det moderne forretningsmiljø trives på effektive og smidige forsyningskæder, hvor delefremstilling spiller en nøglerolle. Strømlining af forsyningskæden gennem effektiv delefremstilling optimerer ikke kun driftsomkostningerne, men sikrer også produktpålidelighed, forkorter leveringstider og forbedrer den samlede markeds konkurrenceevne.

Effektiv deleproduktion begynder med procesoptimering, der udnytter avancerede teknologier som automatisering, robotteknologi og digitale fremstillingsprocesser. Disse innovationer muliggør højhastighedsproduktion, præcis delreplikation og minimerer menneskelige fejl, hvilket øger gennemløbet og opretholder konsekvente kvalitetsstandarder.

Lean-principper er kernen i at strømline forsyningskædeoperationer. Implementering af en just-in-time (JIT) fremstillingsstrategi minimerer omkostningerne ved lagerhold og reducerer spild ved at producere dele, når de er nødvendige. Denne tilgang kræver stærk efterspørgselsprognose, stærke leverandørpartnerskaber og fleksible produktionslinjer, der kan reagere på svingende markedsforhold.

Derudover kan brugen af computerstyret design (CAD) og simuleringsværktøjer under udviklingsfasen hjælpe med at forkorte prototypingcykler og fremskynde tiden til markedet. Samtidig ingeniørpraksis, hvor design- og produktionsteams samarbejder fra starten, sikrer fremstillbarhed og kompatibilitet med eksisterende forsyningskædeprocesser.

I den komplekse verden af industriel produktion er deleproduktion hjørnestenen, der driver den problemfri drift og effektivitet af maskiner og udstyr i forskellige industrier. Dette ekspertiseområde er kritisk for ydeevnen, holdbarheden og pålideligheden af de utallige mekaniske systemer, der driver vores moderne økonomi.

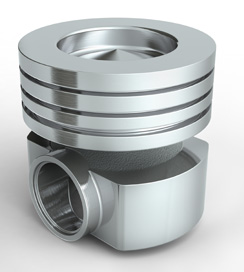

Produktion af dele omfatter en bred vifte af processer, herunder støbning, smedning, bearbejdning og additiv fremstilling, der alle er designet til at skabe komponenter med præcise specifikationer. Disse processer sikrer, at hver del integreres problemfrit i sit tildelte system, hvilket bidrager til den samlede effektivitet og funktionalitet af enheden. Højpræcisionsdele reducerer ikke kun slid, men minimerer også energiforbruget, hvilket direkte oversættes til omkostningsbesparelser og miljømæssig bæredygtighed.

Fremskridt inden for materialeforskning og teknologi forstærker yderligere effektivitetgevinster. Brug af lette, holdbare materialer som kompositter og legeringer gør det muligt for dele at modstå hårde forhold, samtidig med at de opretholder optimal ydeevne. Desuden har digitalisering givet anledning til computerstyret design (CAD) og computerstyret fremstilling (CAM), som strømliner produktionsarbejdsgange og muliggør masse tilpasning uden at gå på kompromis med kvaliteten.

Produktion af dele er en hjørnesten i moderne industriel udvikling, der gennemsyrer vævet af adskillige industrier og revolutionerer deres operationelle kapaciteter. Denne nøgleindustri spænder over forskellige anvendelser og leverer de nødvendige byggesten, der gør det muligt for maskiner, udstyr og systemer at fungere optimalt i en række forskellige miljøer.

I bilfremstilling produceres dele, der spænder fra præcisionsmotor komponenter som stempler og gear til komplekse elektriske samlinger som sensorer og kontrolmoduler. Avancerede bearbejdningsteknologier skaber letvægts- men holdbare materialer, der forbedrer brændstofeffektiviteten og forbedrer køretøjets ydeevne, mens automatisering af samlebånd strømliner processer, sikrer ensartet kvalitet og reducerer omkostninger.

Luftfartsindustrien er en anden branche, der i høj grad er afhængig af fremstilling af højtydende dele. Her skal skræddersyede komponenter kunne modstå ekstreme forhold, herunder høje temperaturer, tryk og stress. Fra de titaniumlegeringer, der bruges i flymotorer, til de kompositmaterialer, der udgør flykonstruktioner, spiller delefremstilling en nøglerolle i at fremme luftfartsteknologi og sikre sikkerhed og pålidelighed.

Sammenfattende overskrider deleproduktion traditionelle grænser og berører næsten hver industri, der involverer mekaniske eller elektroniske systemer. Dens kontinuerlige udvikling og innovation er grundlæggende drivkræfter for fremskridt i disse industrier, hvilket gør det muligt for virksomheder at opnå større effektivitet, bæredygtighed og konkurrencefordel.

RMT er en præcisionsspecialiseret fremstillingsleverandør. Vi leverer høj kvalitet fremstilling med rettidig levering til konkurrencedygtige priser. Udtryk dine krav, og når de er bekræftet, vil vi udvikle en løsning, der tilfredsstiller dig. Hvert skridt i processen Vi vil kontinuerligt kommunikere med dig på hvert trin, så du kan forstå alle oplysninger om produktfremstilling.

Sæt kundernes behov og forventninger først og fremmest, tilpas tilfredsstillende løsninger med personlige tjenester til dem, og overgå kundernes forventninger, hvilket derved dyrker pålidelige langsigtede tillidsforhold.

Guide kunder gennem den skræddersyede produktionsproces fra koncept til færdiggørelse, arbejder vores konsulenter tæt sammen med hver kunde for at forstå deres unikke specifikationer og give strategiske indsigter til personlige produktionsløsninger.

Vi bruger avanceret maskineri og strenge kvalitetskontrolforanstaltninger til at fremstille komponenter med præcise tolerancer. Hver del gennemgår en grundig inspektion for at sikre mikron-niveau nøjagtighed for at opfylde de mest krævende specifikationer.

Fra råmaterialer til færdige produkter overholder vi omhyggeligt strenge standarder, overvåger og tester hvert skridt ved hjælp af banebrydende metoder for at garantere ensartet ydeevne og holdbarhed i alle vores produkter.

Kvalitetskontrolforanstaltninger i delefremstilling inkluderer dimensionelle inspektioner, overfladebehandlingsvurderinger, ikke-destruktiv testning, statistisk proceskontrol og overholdelse af branchespecifikke kvalitetsstandarder. Disse foranstaltninger sikrer, at dele opfylder specificerede tolerancer og ydeevnekrav.

Almindelige udfordringer i delefremstilling inkluderer at opretholde ensartet kvalitet, styre produktionsomkostninger, optimere produktionseffektivitet, håndtere forstyrrelser i forsyningskæden, følge med teknologiske fremskridt og imødekomme udviklende kundekrav.

Når man vælger materialer til delefremstilling, skal faktorer som mekaniske egenskaber, kemisk kompatibilitet, omkostninger, tilgængelighed og den tilsigtede anvendelse overvejes. Materialevalg påvirker delens ydeevne, holdbarhed og de samlede fremstillingsomkostninger.

Lean manufacturing-principper kan anvendes i delefremstilling ved at identificere og eliminere spildende aktiviteter, strømline arbejdsgange, reducere lagerbeholdning, forbedre udnyttelsen af udstyr og fremme kontinuerlig forbedring gennem medarbejderengagement og -empowerment.

Materialevalg afhænger af faktorer som krævet styrke, holdbarhed, korrosionsbestandighed og omkostningseffektivitet. Producenter overvejer egenskaber som trækstyrke, hårdhed, termisk ledningsevne og kompatibilitet med fremstillingsprocesser.