Ekstruderingsprocessen producerer dele med fremragende dimensionel nøjagtighed og ensartede mekaniske egenskaber. Hver ekstruderet del er ensartet i form, størrelse og ydeevne, hvilket sikrer pålidelighed og kompatibilitet i samlingsprocessen. Den kontrollerede ekstruderingsproces minimerer variationer og defekter, hvilket producerer dele af høj kvalitet med stramme tolerancer.

Ekstruderede dele er blevet en integreret del af procesoptimering i mange industrier. Produceret gennem en kontinuerlig støbeproces tilbyder disse dele en række unikke fordele, der er ideelle til at øge produktions effektiviteten og reducere omkostningerne.

Ekstruderede dele kan produceres kontinuerligt, hvilket eliminerer behovet for flere samlingsoperationer, sparer tid og reducerer muligheden for fejl. Det muliggør også en mere sammenhængende arbejdsgang, da delene kan integreres direkte i produktionsprocessen uden nogen forstyrrelse.

Ekstruderede dele giver også ensartet kvalitet og præcision i størrelse og funktioner. Denne konsistens sikrer, at de fungerer forudsigeligt og pålideligt på tværs af en række applikationer, hvilket yderligere forbedrer proces effektiviteten. Det reducerer også behovet for efterproduktion eller justeringer, hvilket sparer tid og ressourcer.

Derudover kan ekstruderede dele produceres ved hjælp af en række forskellige materialer, afhængigt af de specifikke krav til applikationen. Denne fleksibilitet muliggør optimal materialevalg, hvilket sikrer, at delene ikke kun opfylder funktionelle krav, men også giver den bedste kombination af omkostningseffektivitet, holdbarhed og ydeevne.

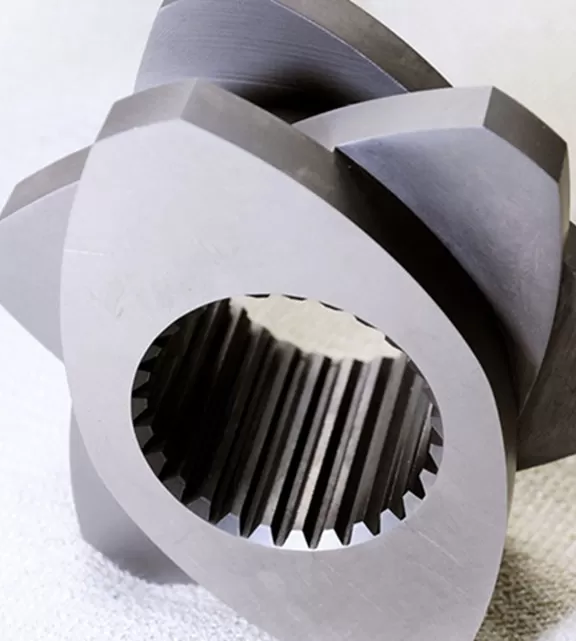

I verden af industriel fremstilling er ekstruderingsteknologi blevet en innovativ og omkostningseffektiv løsning til produktion af en bred vifte af komponenter. Ekstruderede dele dannes ved at presse metal eller polymer gennem en form for at skabe en specifik tværsnitsprofil, hvilket tilbyder betydelige fordele i effektivitet, alsidighed og samlede produktionsomkostninger.

Ekstruderingsprocessen starter med råmaterialer, der er lette at skaffe og bearbejde, såsom aluminium, magnesium eller forskellige plasttyper. Ved at omdanne disse materialer til komplekse former med høj præcision kan producenter eliminere flere trin involveret i traditionelle bearbejdningsprocesser.

Ekstruderede dele har ensartet kvalitet på grund af ensartetheden i ekstruderingsprocessen, som sikrer, at hvert produkt er identisk, hvilket reducerer kvalitetskontrolforanstaltninger og spildprocenter. I industrier som bilindustrien, luftfartsindustrien, byggeri og forbrugsprodukter anvendes ekstruderinger ofte i strukturelle elementer, kabinetter og rammer, hvilket giver lette, men stærke løsninger, der kræver færre samlingstrin end samlede flerpartsstrukturer.

Derudover giver designfleksibiliteten ved ekstrudering ingeniører mulighed for at konsolidere flere komponenter til en enkelt ekstrudering, hvilket yderligere strømliner forsyningskæde- og samlebåndsprocedurer. Muligheden for at tilpasse profiler giver også producenterne mulighed for at optimere materialeforbruget og opfylde strenge præstationskrav, samtidig med at materialomkostningerne minimeres.

Ekstruderinger spiller en nøglerolle i design og konstruktion af strukturer til nye energikøretøjer. Deres unikke kombination af styrke, letvægtsmateriale og præcisionsbearbejdningsegenskaber gør dem ideelle til denne hastigt voksende industri.

Nye energikøretøjer, såsom elektriske og hybridkøretøjer, kræver letvægts- og strukturelt solide komponenter for at optimere ydeevnen og reducere emissioner. Ekstruderede aluminiumsdele, i særdeleshed, giver designere et højt styrke-til-vægt-forhold, hvilket giver holdbarhed og effektiv køredynamik.

En nøgleanvendelse af ekstruderinger i nye energikøretøjer er i batteriunderlaget, en vigtig komponent der bærer køretøjets batteri og sikrer dets sikre transport. Ekstruderede aluminiumskomponenter giver nødvendig strukturel støtte, samtidig med at de minimerer vægten, hvilket forbedrer køretøjets samlede rækkevidde og ydeevne.

Derudover bruges ekstruderede dele til at fremstille køretøjschassis og rammer. Deres evne til at modstå høje trækbelastninger og modstå træthed gør dem velegnede til disse krævende anvendelser. Ved at bruge ekstruderede dele i chassisdesign kan producenter opnå større stivhed og forbedret håndtering, hvilket forbedrer køreoplevelsen.

Ud over strukturelle fordele bidrager ekstruderinger også til æstetikken af nye energikøretøjer. Deres slanke og moderne design integreres problemfrit i køretøjets karrosseri, hvilket forbedrer dets samlede udseende.

Ekstruderede aluminiumsdele tilbyder adskillige fordele i præcisionsmaskiner, hvilket gør dem til det første valg for en række applikationer. Her er nogle af de vigtigste fordele ved at bruge ekstruderet aluminium i præcisionsmaskiner:

Styrke og holdbarhed: Egnet til præcisionsmaskiner, der kræver høj ydeevne og lang levetid. Dens modstandsdygtighed over for korrosion og slid forbedrer yderligere dens pålidelighed i en række miljøer.

Letvægts: Ekstruderet aluminium er et let materiale, der hjælper med at reducere den samlede vægt af præcisionsmaskiner. Dette øger mobiliteten, reducerer energiforbruget og forbedrer drifts effektiviteten.

Præcise dimensioner: Ekstruderingsprocessen producerer dele med præcise og ensartede dimensioner. Dette sikrer, at delene passer perfekt sammen, hvilket forbedrer den samlede ydeevne og pålidelighed af præcisionsmaskiner.

Let at bearbejde: Ekstruderede aluminiumsdele kan nemt bearbejdes for at opnå ønskede former og funktioner, hvilket yderligere forbedrer deres tilpasningsevne i forskellige applikationer. Dette sparer også tid og kræfter i efterbehandlingsoperationer.

Sammenfattende tilbyder ekstruderet aluminium adskillige fordele i præcisionsmaskiner, hvilket gør det til et fremragende valg til en række applikationer. Dets styrke, holdbarhed, lette vægt, præcise dimensioner, bearbejdelighed, omkostningseffektivitet og miljøvenlighed hjælper med at forbedre ydeevnen og pålideligheden af præcisionsmaskiner.

RMT er en præcisionsspecialiseret fremstillingsleverandør. Vi leverer høj kvalitet fremstilling med rettidig levering til konkurrencedygtige priser. Udtryk dine krav, og når de er bekræftet, vil vi udvikle en løsning, der tilfredsstiller dig. Hvert skridt i processen Vi vil kontinuerligt kommunikere med dig på hvert trin, så du kan forstå alle oplysninger om produktfremstilling.

Sæt kundernes behov og forventninger først og fremmest, tilpas tilfredsstillende løsninger med personlige tjenester til dem, og overgå kundernes forventninger, hvilket derved dyrker pålidelige langsigtede tillidsforhold.

Guide kunder gennem den skræddersyede produktionsproces fra koncept til færdiggørelse, arbejder vores konsulenter tæt sammen med hver kunde for at forstå deres unikke specifikationer og give strategiske indsigter til personlige produktionsløsninger.

Vi bruger avanceret maskineri og strenge kvalitetskontrolforanstaltninger til at fremstille komponenter med præcise tolerancer. Hver del gennemgår en grundig inspektion for at sikre mikron-niveau nøjagtighed for at opfylde de mest krævende specifikationer.

Fra råmaterialer til færdige produkter overholder vi omhyggeligt strenge standarder, overvåger og tester hvert skridt ved hjælp af banebrydende metoder for at garantere ensartet ydeevne og holdbarhed i alle vores produkter.

Ekstruderingsprocessen forbedrer styrken af ekstruderede dele gennem flere mekanismer. For det første involverer processen at presse materialet gennem en dyse, hvilket giver en retning af kornstrømmen, hvilket resulterer i forbedrede mekaniske egenskaber. For det andet bidrager ensartetheden og homogeniteten af de ekstruderede profiler til konsistente materialeejendomme gennem hele delen, hvilket sikrer pålidelig styrke og ydeevne.

Når man bruger ekstruderede dele, bør designere overveje faktorer som vægtykkelse, tværsnitsgeometri og strukturel integritet. Vægtykkelsen bør optimeres for at opnå en balance mellem styrke og vægt. Tværsnitsgeometrien bør designes til at opfylde specifikke funktionelle krav, såsom belastningsbærende kapaciteter eller væskestrømningskanaler. Den strukturelle integritet bør sikres gennem passende støtte strukturer og forbindelser.

Ekstruderede dele tilbyder flere omkostningseffektive fordele. For det første muliggør den kontinuerlige ekstruderingsproces produktionen af store mængder dele på kort tid, hvilket reducerer produktionsomkostningerne. For det andet minimerer de høje materialeanvendelsesrater i ekstrudering materialespild, hvilket yderligere reducerer omkostningerne. Derudover giver muligheden for at ekstrudere en bred vifte af materialer producenterne mulighed for at vælge omkostningseffektive muligheder uden at gå på kompromis med ydeevnen.

Ekstruderingsdele tilbyder designfleksibilitet, strømlinede produktionsprocesser, materialeeffektivitet, omkostningseffektivitet og ensartet kvalitet. Disse fordele bidrager til forbedret produktivitet og forbedret ydeevne i forskellige industrier.

Ekstruderingsprocessen minimerer materialespild ved at udnytte kontinuerlige produktionsmetoder og producere næsten-netformer. Præcis kontrol over materialeflow sikrer høje materialeanvendelsesgrader, reducerer spild og optimerer materialeeffektiviteten i produktionsprocesser.