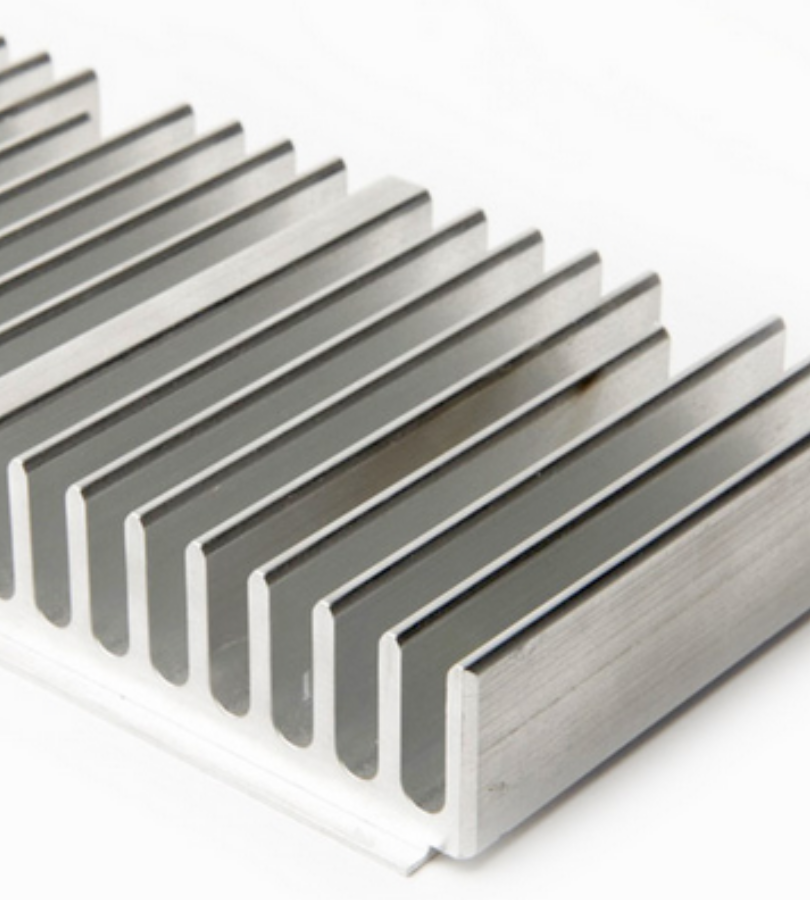

Fabricados a través de un proceso de extrusión, las piezas extruidas ofrecen una resistencia y durabilidad superiores, lo que las hace ideales para aplicaciones exigentes. Su uniformidad y homogeneidad garantizan propiedades mecánicas consistentes, mejorando así la integridad estructural de las piezas y ensamblajes.

Las piezas extruidas se han convertido en una parte integral de la optimización de procesos en muchas industrias. Producidas a través de un proceso de moldeo continuo, estas piezas ofrecen una gama de ventajas únicas que son ideales para aumentar la eficiencia de producción y reducir costos.

Las piezas extruidas se pueden producir de manera continua, lo que elimina la necesidad de múltiples operaciones de unión, ahorrando tiempo y reduciendo la posibilidad de errores. También permite un flujo de trabajo más fluido, ya que las piezas se pueden integrar directamente en el proceso de fabricación sin interrupciones.

Las piezas extruidas también proporcionan calidad y precisión consistentes en tamaño y características. Esta consistencia asegura que operen de manera predecible y confiable en una variedad de aplicaciones, mejorando aún más la eficiencia del proceso. También reduce la necesidad de postproducción o ajustes, ahorrando tiempo y recursos.

Además, las piezas extruidas se pueden producir utilizando una variedad de materiales diferentes, dependiendo de los requisitos específicos de la aplicación. Esta flexibilidad permite una selección óptima de materiales, asegurando que las piezas no solo cumplan con los requisitos funcionales, sino que también ofrezcan la mejor combinación de rentabilidad, durabilidad y rendimiento.

Las piezas de aluminio extruido ofrecen numerosas ventajas en maquinaria de precisión, lo que las convierte en la primera opción para una variedad de aplicaciones. Aquí están algunos de los beneficios clave de usar aluminio extruido en maquinaria de precisión:

Resistencia y Durabilidad: Adecuado para maquinaria de precisión que requiere alto rendimiento y larga vida. Su resistencia a la corrosión y al desgaste mejora aún más su fiabilidad en una variedad de entornos.

Ligero: El aluminio extruido es un material ligero que ayuda a reducir el peso total de la maquinaria de precisión. Esto aumenta la movilidad, reduce el consumo de energía y mejora la eficiencia operativa.

Dimensiones precisas: El proceso de extrusión produce piezas con dimensiones precisas y consistentes. Esto asegura que las piezas encajen perfectamente, mejorando así el rendimiento y la fiabilidad general de la maquinaria de precisión.

Fácil de mecanizar: Las piezas de aluminio extruido se pueden mecanizar fácilmente para obtener las formas y características deseadas, lo que mejora aún más su adaptabilidad en diferentes aplicaciones. Esto también ahorra tiempo y esfuerzo en las operaciones de post-procesamiento.

En resumen, el aluminio extruido ofrece numerosas ventajas en maquinaria de precisión, lo que lo convierte en una excelente opción para una variedad de aplicaciones. Su resistencia, durabilidad, ligereza, dimensiones precisas, procesabilidad, rentabilidad y amigabilidad con el medio ambiente ayudan a mejorar el rendimiento y la fiabilidad de la maquinaria de precisión.

En el mundo de la fabricación industrial, la tecnología de extrusión se ha convertido en una solución innovadora y rentable para producir una amplia gama de componentes. Las piezas extruidas se forman al forzar metal o polímero a través de un troquel para crear un perfil de sección transversal específico, ofreciendo ventajas significativas en eficiencia, versatilidad y costo de producción general.

El proceso de extrusión comienza con materias primas que son fáciles de obtener y procesar, como el aluminio, el magnesio o varios plásticos. Al convertir estos materiales en formas complejas con alta precisión, los fabricantes pueden eliminar múltiples pasos involucrados en los procesos de mecanizado tradicionales.

Las piezas extruidas tienen una calidad consistente debido a la uniformidad del proceso de extrusión, que asegura que cada producto sea idéntico, reduciendo las medidas de control de calidad y las tasas de desperdicio. En industrias como la automotriz, la aeroespacial, la construcción y los productos de consumo, las extrusiones se utilizan comúnmente en elementos estructurales, carcasas y marcos, proporcionando soluciones ligeras pero fuertes que requieren menos pasos de ensamblaje que las estructuras ensambladas de múltiples partes.

Además, la flexibilidad de diseño de las extrusiones permite a los ingenieros consolidar múltiples componentes en una sola extrusión, optimizando aún más los procedimientos de la cadena de suministro y de la línea de ensamblaje. La capacidad de personalizar perfiles también permite a los fabricantes optimizar el uso de materiales y cumplir con requisitos de rendimiento estrictos mientras minimizan los costos de material.

Las piezas extruidas se han convertido en una parte integral de la fabricación moderna, revolucionando los procesos de producción y aumentando la eficiencia y versatilidad. Exploremos las aplicaciones clave de las piezas extruidas en esta dinámica industria.

Perfiles Personalizados: Las piezas extruidas ofrecen una flexibilidad de diseño superior, permitiendo a los fabricantes crear perfiles personalizados que se ajusten a necesidades específicas de fabricación. Ya sean geometrías de sección transversal complejas, características complejas o formas únicas, la tecnología de extrusión puede producir piezas altamente especializadas.

Producción simplificada: La continuidad del proceso de extrusión es adecuada para la producción de alta velocidad y alto volumen. Las piezas extruidas se pueden fabricar en longitudes largas, minimizando la necesidad de pasos de procesamiento adicionales o ensamblaje, optimizando la producción y reduciendo los tiempos de entrega.

Diversidad de materiales: Las piezas extruidas se pueden fabricar a partir de una variedad de materiales, incluidos metales, plásticos y compuestos. La versatilidad del material permite a los fabricantes seleccionar el material más apropiado para una aplicación específica, considerando factores como la resistencia, durabilidad, peso y costo.

RMT es un proveedor de fabricación personalizada de precisión. Proporcionamos fabricación de alta calidad con entrega a tiempo a precios competitivos. Exprese sus requisitos y, una vez confirmados, desarrollaremos una solución que lo satisfaga. En cada paso del proceso, nos comunicaremos continuamente con usted en cada etapa para que pueda entender toda la información sobre la fabricación del producto.

Poner las necesidades y expectativas de los clientes en primer lugar y en el centro, personalizar soluciones satisfactorias con servicios personalizados para ellos y superar las expectativas de los clientes, cultivando así relaciones de confianza a largo plazo.

Guiando a los clientes a través del proceso de fabricación personalizada desde el concepto hasta la finalización, nuestros consultores trabajan en estrecha colaboración con cada cliente para comprender sus especificaciones únicas y proporcionar información estratégica para soluciones de producción personalizadas.

Utilizamos maquinaria de última generación y estrictas medidas de control de calidad para fabricar componentes con tolerancias precisas. Cada parte pasa por una rigurosa inspección para garantizar una precisión a nivel micrón que cumpla con las especificaciones más exigentes.

Desde materias primas hasta productos terminados, nos adherimos meticulosamente a estándares estrictos, monitoreando y probando cada paso utilizando métodos de vanguardia para garantizar un rendimiento y durabilidad consistentes en todos nuestros productos.

El proceso de extrusión mejora la resistencia de las piezas extrudidas mediante varios mecanismos. En primer lugar, el proceso consiste en forzar el material a pasar por una matriz, que da un flujo de grano direccional, lo que resulta en mejores propiedades mecánicas. En segundo lugar, la uniformidad y la homogeneidad de los perfiles extrudidos contribuyen a que las propiedades del material sean consistentes en toda la pieza, garantizando una resistencia y un rendimiento fiables.

Al utilizar piezas de extrusión, los diseñadores deben considerar factores como el grosor de la pared, la geometría de la sección transversal y la integridad estructural. El espesor de la pared debe ser optimizado para lograr un equilibrio entre resistencia y peso. La geometría de la sección transversal debe diseñarse para satisfacer requisitos funcionales específicos, como las capacidades de carga o los canales de flujo de fluidos. La integridad estructural debe garantizarse mediante estructuras y conexiones de apoyo adecuadas.

Las piezas de extrusión ofrecen varias ventajas rentables. En primer lugar, el proceso de extrusión continua permite producir grandes volúmenes de piezas en un corto período de tiempo, lo que reduce los costes de producción. En segundo lugar, las altas tasas de utilización de los materiales en la extrusión reducen al mínimo los residuos de materiales, reduciendo aún más los costes. Además, la capacidad de extrusión de una amplia gama de materiales permite a los fabricantes elegir opciones rentables sin comprometer el rendimiento.

Las piezas de extrusión ofrecen flexibilidad de diseño, procesos de producción optimizados, eficiencia de los materiales, rentabilidad y calidad constante. Estas ventajas contribuyen a mejorar la productividad y el rendimiento en varias industrias.

El proceso de extrusión minimiza el desperdicio de material mediante la utilización de métodos de producción continua y la producción de formas casi netas. El control preciso del flujo de materiales garantiza altas tasas de utilización de materiales, reduciendo los residuos y optimizando la eficiencia de los materiales en los procesos de fabricación.