Lehiakorrak izateko gaur egungo fabrikazio industriaren erritmo azkarrean, funtsezkoa da aurreratuak diren piezen fabrikazio teknikak onartzea. Teknikak aurreratu hauek ez dute soilik piezen kalitate handia bermatzen, baizik eta produktibitatea handitzen dute, kostuak eta epeak murriztuz.

Fabrikazio industrialean, segurtasuna ez da soilik lehentasun bat, baizik eta betebehar etiko eta legal bat. Segurtasun hau bermatzeko oinarria kalitate kontrol neurrien ezarpena da piezen fabrikazioan, sail bakoitzean. Aireontzi eta automobilgintzatik hasi eta gailu mediko eta kontsumo produktuetaraino, osagai bakoitzaren integritateak eta fidagarritasunak funtsezko papera jokatzen dute erabiltzaileak, ekipamendua eta ingurumena babesteko.

Zati fabrikazioan kalitate kontrola diseinu egiaztapenarekin hasten da, zeinak osagai baten gaitasuna baloratzen duen espero diren zehaztapenak eta funtzionaltasuna baldintza zehatzetan betetzeko. Proba zorrotzak egiten ditugu erabilitako materialek estresa, higadura, korrosioa edo ingurumen arriskuak jasateko gai direla egiaztatzeko, horrela aurreratuen porrot edo istripuen arriskua murriztuz.

Prozesu kontrola beste alderdi kritiko bat da, fabrikazio parametroak etengabe monitorizatzea eta egokitzea barne hartzen duena, hala nola tenperatura, presioa eta abiadura, koherentzia mantentzeko. Honek ekoitzitako zati bakoitzak tolerantzia estuetan betetzen duela ziurtatzen du, dimentsio akatsak ezabatuz, horiek desadostasunak, bibrazioak edo baita sistema katastrofikoen porrotak eragiteko aukera ematen dutenak.

Ikuskapen metodoak, hala nola, ultrasoniko, erradiografiko edo partikulak magnetikoak bezalako ez-desegitzeko probak, begi hutsez ikusten ez diren barne edo gainazal akatsak detektatzeko gai dira. Ikuskapen hauek akastun piezak hornidura katean sartzea saihesten laguntzen dute eta segurtasun kritikoak diren sistemak arriskuan jartzea ekiditen dute.

Gaur egungo negozio-ingurunea hornidura kate eraginkor eta malguen gainean oinarritzen da, non piezen fabrikazioak garrantzi handia duen. Hornidura katearen eraginkortasuna hobetzeak piezen fabrikazio eraginkor baten bidez ez du soilik funtzionamendu kostuak optimizatzen, baizik eta produktuen fidagarritasuna bermatzen, epeak laburtzen eta merkatuaren lehiakortasuna hobetzen du.

Eficiente piezak fabrikatzea prozesu optimizazioarekin hasten da, automatizazioa, robotika eta fabrikazio prozesu digital aurreratuak erabiliz. Berrikuntza hauek ekoizpen azkarra, piezen erreplikazio zehatza ahalbidetzen dute eta giza akatsak minimizatzen dituzte, horrela irteera handituz eta kalitate estandar konstanteak mantenduz.

Lean printzipioak hornidura kateko operazioak arintzeko bihotzean daude. Just-in-time (JIT) fabrikazio estrategia bat ezartzeak inbentarioaren mantentze kostuak minimizatzen ditu eta zaborra murrizten du piezak behar denean ekoiztuz. Hurbilpen honek eskariaren aurreikuspen sendoa, hornitzaileekin lankidetza sendoa eta merkatu baldintza aldakorrei erantzuteko gai diren ekoizpen lerro malguak eskatzen ditu.

Gainera, ordenagailuaren laguntzazko diseinu (CAD) eta simulazio tresnak garapen fasean erabiltzearen bidez prototipoen zikloak laburtu eta merkaturatzeko denbora azkartu daiteke.

Zatiak fabrikatzea gaur egungo industriaren garapenaren oinarria da, hainbat industriaren ehuna zeharkatzen duena eta haien funtzionamendu gaitasunak iraultzen dituena. Industria garrantzitsu honek aplikazio desberdinak ditu eta makineria, ekipamendu eta sistemak ingurune desberdinetan modu optimoan funtzionatzeko beharrezkoak diren eraikuntza blokeak eskaintzen ditu.

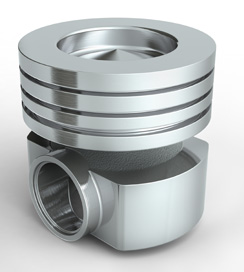

Automobilgintzan, piezak ekoizten dira, motorren osagai zehatzetatik hasi eta sensor eta kontrol moduluen antzeko osagai elektriko konplexuetaraino. Prozesatzeko teknologia aurreratuak pisu arin baina iraunkorrak sortzen dituzte, erregaiaren efizientzia hobetzen dutenak eta ibilgailuaren errendimendua handitzen dutenak, aldi berean, muntaketa lerroen automatizazioak prozesuak arintzen ditu, kalitate koherentea bermatzen du eta kostuak murrizten ditu.

Aerospace beste industria bat da, oso arretaz piezen fabrikazio altuaren gainean oinarritzen dena. Hemen, pertsonalizatutako osagaiak muturreko baldintzak jasateko gai izan behar dute, tenperatura altuak, presioa eta estresa barne. Aireontzi motorretan erabiltzen diren titanio aleazioetatik hasi eta aireontzi egituren osagaiak osatzen dituzten konposite materialetaraino, piezen fabrikazioak garrantzi handia du aerospace teknologia aurreratzeko eta segurtasuna eta fidagarritasuna bermatzeko.

Laburbilduz, piezen fabrikazioak tradiziozko muga guztiak gainditzen ditu eta ia industria guztietan ukitzen du, mekaniko edo elektroniko sistemak inplikatuz. Garapen eta berrikuntza etengabeak aurrerapenaren oinarri nagusiak dira industria hauetan, enpresei efizientzia handiagoa, iraunkortasuna eta lehiakortasun abantaila lortzen laguntzen dietelarik.

Ekoizpen industrialaren mundu konplexuan, piezen fabrikazioa oinarria da, makina eta ekipamenduen funtzionamendu eta efizientzia jarraituaren bultzada ematen duena hainbat industriatan. Espezialitate honek funtzionamendu, iraunkortasun eta fidagarritasunari dagokionez garrantzi handia du gure ekonomia modernoaren indar mekaniko askoren artean.

Partien fabrikazioak prozesu sorta zabal bat hartzen du, besteak beste, moldeatzea, forjatzea, mekanizatzea eta gehikuntza fabrikazioa, zein guztiak osagaiak zehaztapen zehatzekin sortzeko diseinatuta dauden. Prozesu hauek ziurtatzen dute parte bakoitzak bere sisteman integratzen dela, horrela gailuaren eraginkortasun orokorrari eta funtzionaltasunari ekarpena eginez. Zehaztasun handiko piezek ez dute soilik higadura murrizten, baizik eta energia kontsumoa minimizatzen dute, hau zuzenean kostu aurrezpen eta ingurumen iraunkortasunean itzultzen delarik.

Materialen zientziaren eta teknologiaren aurrerapenek eraginkortasun irabaziak areagotzen dituzte. Material arin eta iraunkorrak, hala nola konpositeak eta aleazioak, erabiltzeak piezak baldintza gogorrei aurre egiteko aukera ematen die, errendimendu optimoa mantenduz. Gainera, digitalizazioak ordenagailu lagundutako diseinua (CAD) eta ordenagailu lagundutako fabrikazioa (CAM) sortu ditu, ekoizpen fluxuak arintzen dituztenak eta kalitatea konprometitu gabe pertsonalizazio masiboa errazten dutenak.

RMT zehaztutako fabrikazio hornitzaile bat da. Kalitate handiko fabrikazioa eskaintzen dugu, entrega garaiz eta prezio lehiakorrekin. Adierazi zure beharrak eta behin baieztatuta, zuretzat asebetetzen duen irtenbide bat garatuko dugu. Prozesuaren urrats bakoitzean etengabe komunikatuko gara zurekin, produktuaren fabrikazioari buruzko informazio guztia ulertzeko.

Bezeroen beharrak eta itxaropenak lehenetsi eta erdigunean jarri, irtenbide asegarriak pertsonalizatutako zerbitzuekin egokitu, eta bezeroen itxaropenak gainditu, horrela fidagarritasun luzerako harreman sendoak landuz.

Bezeroak pertsonalizatutako fabrikazio prozesuan gidatzea kontzeptutik amaierara, gure aholkulariek bezero bakoitzarekin hurbil lan egiten dute haien zehaztapen bereziak ulertzeko eta produkzio irtenbide pertsonalizatuetarako estrategiak eskaintzeko.

Gure osagaiak zehaztasun zehatzekin fabrikatzeko, azken teknologiako makineria eta kalitate kontrol zorrotzak erabiltzen ditugu. Parte bakoitza azterketa zorrotza pasatzen du, mikron mailako zehaztasuna bermatzeko, eskatzen diren zehaztapenak betetzeko.

Lehen materialetatik amaitutako produktuetara, estu jarraitzen dugu estandar zorrotzei, urrats bakoitza monitorizatuz eta probatuz, azken teknologiako metodoak erabiliz, gure produktuen errendimendu eta iraunkortasun koherentea bermatzeko.

Zati fabrikazioan kalitate kontrol neurriak dimentsio azterketak, gainazalaren amaieraren ebaluazioak, ez suntsitzeko probak, prozesu estatistikoaren kontrola eta industriari espezifikoki kalitate estandarren betetzeak barne hartzen ditu. Neurri hauek zatiak zehaztutako tolerantziekin eta errendimendu eskakizunekin bat etortzea bermatzen dute.

Zati fabrikazioan ohiko erronkak kalitate koherentea mantentzea, ekoizpen kostuak kudeatzea, ekoizpen eraginkortasuna optimizatzea, hornidura kateko etenak konpontzea, teknologia aurrerapenei jarraitzea eta bezeroen eskakizun aldakorrak betetzea dira.

Partsen fabrikaziorako materialak hautatzerakoan, faktore hauek kontuan hartu behar dira: propietate mekanikoak, konpatibilitate kimikoa, kostua, eskuragarritasuna eta aplikazio asmoa.

Lean fabrikazio printzipioak partsen fabrikazioan aplika daitezke, jarduera alferrak identifikatuz eta ezabatuz, lan-fluxuak hobetuz, inbentarioa murriztuz, ekipamenduaren erabilera hobetuz eta langileen parte-hartzea eta ahalbidetzea bultzatuz etengabeko hobekuntza sustatzeko.

Materialen hautaketa faktore hauen araberakoa da: beharrezko indarra, iraunkortasuna, korrosioarekiko erresistentzia eta kostu-eraginkortasuna. Fabrikatzaileek ezaugarriak kontuan hartzen dituzte, hala nola tentsio-indarra, gogortasuna, termika konduktibitatea eta fabrikazio prozesuekin konpatibilitatea.