فرآیند اکستروژن قطعاتی با دقت ابعادی عالی و خواص مکانیکی یکنواخت تولید میکند. هر قطعه اکسترود شده در شکل، اندازه و عملکرد یکسان است و اطمینان از قابلیت اطمینان و سازگاری فرآیند مونتاژ را فراهم میکند. فرآیند اکستروژن کنترل شده تغییرات و نقصها را به حداقل میرساند و قطعات با کیفیت بالا و تلورانسهای دقیق تولید میکند.

قطعات اکسترود شده به بخشی جداییناپذیر از بهینهسازی فرآیند در بسیاری از صنایع تبدیل شدهاند. این قطعات که از طریق یک فرآیند قالبگیری مداوم تولید میشوند، مجموعهای از مزایای منحصر به فرد را ارائه میدهند که برای افزایش کارایی تولید و کاهش هزینهها ایدهآل هستند.

قطعات اکسترود شده میتوانند به طور مداوم تولید شوند، که نیاز به عملیات جوشکاری متعدد را از بین میبرد و زمان را صرفهجویی کرده و احتمال خطاها را کاهش میدهد. این همچنین یک جریان کار بدون وقفه را امکانپذیر میسازد زیرا قطعات میتوانند به طور مستقیم در فرآیند تولید ادغام شوند بدون هیچ گونه اختلالی.

قطعات اکسترود شده همچنین کیفیت و دقت ثابتی در اندازه و ویژگیها ارائه میدهند. این ثبات اطمینان میدهد که آنها به طور پیشبینیپذیر و قابل اعتماد در انواع مختلف کاربردها عمل میکنند و کارایی فرآیند را بیشتر بهبود میبخشند. همچنین نیاز به تولید مجدد یا تنظیمات را کاهش میدهد و زمان و منابع را صرفهجویی میکند.

علاوه بر این، قطعات اکسترود شده میتوانند با استفاده از مواد مختلف تولید شوند، بسته به نیازهای خاص کاربرد. این انعطافپذیری انتخاب بهینه مواد را امکانپذیر میسازد و اطمینان میدهد که قطعات نه تنها نیازهای عملکردی را برآورده میکنند بلکه بهترین ترکیب از صرفهجویی در هزینه، دوام و عملکرد را نیز فراهم میکنند.

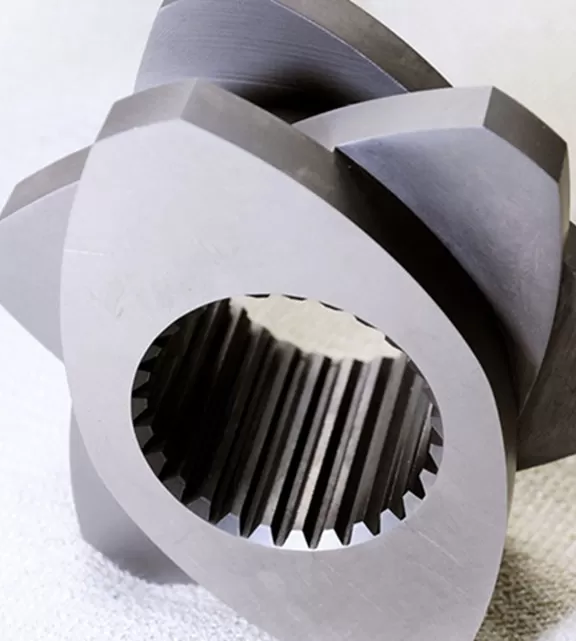

در دنیای تولید صنعتی، فناوری اکستروژن به یک راهحل نوآورانه و مقرون به صرفه برای تولید طیف وسیعی از قطعات تبدیل شده است. قطعات اکسترود شده با فشار دادن فلز یا پلیمر از طریق یک قالب برای ایجاد یک پروفیل مقطع خاص شکل میگیرند و مزایای قابل توجهی در کارایی، چندمنظوره بودن و هزینه کلی تولید ارائه میدهند.

فرآیند اکستروژن با مواد خامی آغاز میشود که به راحتی قابل تأمین و پردازش هستند، مانند آلومینیوم، منیزیم یا انواع پلاستیکها. با تبدیل این مواد به اشکال پیچیده با دقت بالا، تولیدکنندگان میتوانند مراحل متعدد موجود در فرآیندهای ماشینکاری سنتی را حذف کنند.

قطعات اکسترود شده به دلیل یکنواختی فرآیند اکستروژن دارای کیفیت ثابتی هستند که اطمینان میدهد هر محصول یکسان است و این امر موجب کاهش اقدامات کنترل کیفیت و نرخ ضایعات میشود. در صنایعی مانند خودروسازی، هوافضا، ساخت و ساز و محصولات مصرفی، اکستروژنها به طور معمول در عناصر ساختاری، محفظهها و قابها استفاده میشوند و راهحلهای سبک و در عین حال قوی را ارائه میدهند که به مراحل مونتاژ کمتری نسبت به ساختارهای چند قسمتی مونتاژ شده نیاز دارند.

علاوه بر این، انعطافپذیری طراحی اکستروژنها به مهندسان این امکان را میدهد که چندین جزء را در یک اکستروژن واحد ادغام کنند و در نتیجه فرآیندهای زنجیره تأمین و خط مونتاژ را سادهتر کنند. توانایی سفارشیسازی پروفیلها همچنین به تولیدکنندگان این امکان را میدهد که استفاده از مواد را بهینهسازی کرده و الزامات عملکردی سختگیرانه را برآورده کنند در حالی که هزینههای مواد را به حداقل میرسانند.

اکستروژنها نقش کلیدی در طراحی و ساخت ساختارهای وسایل نقلیه انرژی نو ایفا میکنند. ترکیب منحصر به فردی از استحکام، سبکوزنی و خواص فرزکاری دقیق آنها را برای این صنعت در حال رشد سریع ایدهآل میسازد.

وسایل نقلیه انرژی نو، مانند وسایل نقلیه الکتریکی و هیبریدی، به قطعات سبک و ساختاری مستحکم نیاز دارند تا عملکرد را بهینه کرده و انتشار آلایندهها را کاهش دهند. قطعات آلومینیومی اکستروژن شده به ویژه نسبت استحکام به وزن بالایی را به طراحان ارائه میدهند که دوام و دینامیک کارآمد وسیله نقلیه را فراهم میکند.

یک کاربرد کلیدی اکستروژنها در وسایل نقلیه انرژی نو در سینی باتری است، که یک جزء کلیدی است که باتری وسیله نقلیه را حمل کرده و ایمنی حمل و نقل آن را تضمین میکند. اجزای آلومینیومی اکستروژن شده حمایت ساختاری لازم را فراهم کرده و در عین حال وزن را به حداقل میرسانند و دامنه و عملکرد کلی وسیله نقلیه را بهبود میبخشند.

علاوه بر این، قطعات اکسترود شده برای ساخت شاسی و فریمهای وسایل نقلیه استفاده میشوند. توانایی آنها در تحمل بارهای کششی بالا و مقاومت در برابر خستگی، آنها را برای این کاربردهای سخت مناسب میسازد. با استفاده از قطعات اکسترود شده در طراحی شاسی، تولیدکنندگان میتوانند به سفتی بیشتر و بهبود عملکرد دست یابند و در نتیجه تجربه رانندگی را ارتقا دهند.

علاوه بر مزایای ساختاری، اکستروژنها همچنین به زیباییشناسی وسایل نقلیه جدید انرژی کمک میکنند. طراحی باریک و مدرن آنها به طور یکپارچه در بدنه وسیله نقلیه ادغام میشود و ظاهر کلی آن را بهبود میبخشد.

قطعات آلومینیومی اکسترود شده مزایای زیادی در ماشینآلات دقیق ارائه میدهند و آنها را به انتخاب اول برای مجموعهای از کاربردها تبدیل میکنند. در اینجا برخی از مزایای کلیدی استفاده از آلومینیوم اکسترود شده در ماشینآلات دقیق آورده شده است:

استحکام و دوام: مناسب برای ماشینآلات دقیقی که به عملکرد بالا و عمر طولانی نیاز دارند. مقاومت آن در برابر خوردگی و سایش، قابلیت اطمینان آن را در محیطهای مختلف بیشتر میکند.

سبک وزن: آلومینیوم اکسترود شده مادهای سبک وزن است که به کاهش وزن کلی ماشینآلات دقیق کمک میکند. این امر تحرک را افزایش میدهد، مصرف انرژی را کاهش میدهد و کارایی عملیاتی را بهبود میبخشد.

ابعاد دقیق: فرآیند اکستروژن قطعاتی با ابعاد دقیق و یکنواخت تولید میکند. این امر اطمینان میدهد که قطعات به طور کامل با هم تطابق دارند و در نتیجه عملکرد و قابلیت اطمینان کلی ماشینآلات دقیق را بهبود میبخشد.

ماشینکاری آسان: قطعات آلومینیومی اکسترود شده به راحتی قابل ماشینکاری هستند تا اشکال و ویژگیهای مورد نظر را به دست آورند و این امر سازگاری آنها را در کاربردهای مختلف بیشتر میکند. این همچنین در عملیات پسپردازش زمان و تلاش را صرفهجویی میکند.

به طور خلاصه، آلومینیوم اکسترود شده مزایای زیادی در ماشینآلات دقیق ارائه میدهد و آن را به انتخابی عالی برای انواع کاربردها تبدیل میکند. استحکام، دوام، سبکوزنی، ابعاد دقیق، قابلیت پردازش، صرفهجویی در هزینه و سازگاری با محیط زیست به بهبود عملکرد و قابلیت اطمینان ماشینآلات دقیق کمک میکند.

RMT یک ارائه دهنده تولید سفارشی دقیق است. ما تولید با کیفیت بالا را با تحویل به موقع و قیمت های رقابتی ارائه می دهیم. نیازهای خود را بیان کنید و پس از تأیید، ما راه حلی را توسعه خواهیم داد که شما را راضی کند. در هر مرحله از فرآیند، ما به طور مداوم با شما در هر مرحله ارتباط برقرار خواهیم کرد تا بتوانید تمام اطلاعات مربوط به تولید محصول را درک کنید.

نیازها و انتظارات مشتریان را در اولویت قرار داده و راه حل های رضایت بخشی را با خدمات شخصی سازی شده برای آنها سفارشی می کنیم و فراتر از انتظارات مشتریان عمل می کنیم و بدین ترتیب روابط اعتماد بلندمدت قابل اعتمادی را پرورش می دهیم.

راهنمایی مشتریان در فرآیند تولید سفارشی از مفهوم تا تکمیل، مشاوران ما به طور نزدیک با هر مشتری همکاری می کنند تا مشخصات منحصر به فرد آنها را درک کرده و بینش های استراتژیک برای راه حل های تولید شخصی سازی شده ارائه دهند.

ما از ماشین آلات پیشرفته و اقدامات کنترل کیفیت سختگیرانه برای تولید قطعات با دقت های دقیق استفاده می کنیم. هر قطعه تحت بازرسی دقیق قرار می گیرد تا دقت میکرونی را تضمین کند و به سخت ترین مشخصات پاسخ دهد.

از مواد خام تا محصولات نهایی، ما به دقت به استانداردهای سخت پایبند هستیم و هر مرحله را با استفاده از روش های پیشرفته نظارت و آزمایش می کنیم تا عملکرد و دوام مداوم در تمام محصولات خود را تضمین کنیم.

فرآیند اکستروژن از طریق چندین مکانیزم، استحکام قطعات اکسترود شده را افزایش میدهد. اولاً، این فرآیند شامل فشار دادن ماده از طریق یک قالب است که جریان دانهای جهتدار را به وجود میآورد و منجر به بهبود خواص مکانیکی میشود. ثانیاً، یکنواختی و همگنی پروفیلهای اکسترود شده به خواص یکنواخت ماده در سراسر قطعه کمک میکند و استحکام و عملکرد قابل اعتمادی را تضمین میکند.

هنگام استفاده از قطعات اکستروژن، طراحان باید عواملی مانند ضخامت دیواره، هندسه مقطع عرضی و یکپارچگی ساختاری را در نظر بگیرند. ضخامت دیواره باید بهینهسازی شود تا تعادلی بین استحکام و وزن به دست آید. هندسه مقطع عرضی باید به گونهای طراحی شود که نیازهای عملکردی خاصی مانند قابلیتهای باربری یا کانالهای جریان سیال را برآورده کند. یکپارچگی ساختاری باید از طریق ساختارهای پشتیبانی و اتصالات مناسب تضمین شود.

قطعات اکستروژن چندین مزیت اقتصادی دارند. اولاً، فرآیند اکستروژن مداوم امکان تولید حجم بالایی از قطعات را در مدت زمان کوتاهی فراهم میکند و هزینههای تولید را کاهش میدهد. ثانیاً، نرخهای بالای استفاده از مواد در اکستروژن، ضایعات مواد را به حداقل میرساند و هزینهها را بیشتر کاهش میدهد. علاوه بر این، توانایی اکستروژن انواع مختلف مواد به تولیدکنندگان این امکان را میدهد که گزینههای اقتصادی را بدون به خطر انداختن عملکرد انتخاب کنند.

قطعات اکستروژن انعطافپذیری طراحی، فرآیندهای تولید سادهشده، کارایی مواد، صرفهجویی در هزینه و کیفیت ثابت را ارائه میدهند. این مزایا به بهبود بهرهوری و افزایش عملکرد در صنایع مختلف کمک میکند.

فرآیند اکستروژن با استفاده از روشهای تولید مداوم و تولید اشکال نزدیک به خالص، ضایعات مواد را به حداقل میرساند. کنترل دقیق بر جریان مواد، نرخهای بالای استفاده از مواد را تضمین میکند و ضایعات را کاهش داده و کارایی مواد را در فرآیندهای تولید بهینه میسازد.