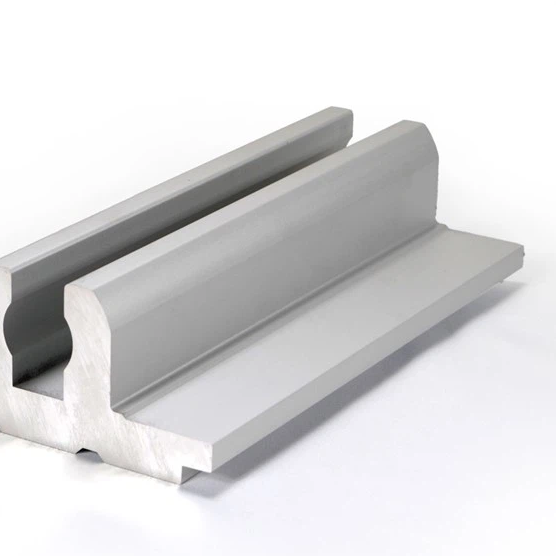

با اعمال فشار و دمای بالا، فناوری اکستروژن فلزاتی مانند آلومینیوم و آلیاژها را به قطعات قوی و سبک وزن و به طور دقیق شکل داده شده تبدیل می کند. قطعات اکسترود شده دقت ابعادی و تحمل های ثابت را فراهم کنید و اطمینان حاصل کنید که ادغام بدون درز در داخل مونتاژ انجام می شود. و ضایعات ناشی از کار مجدد یا زباله را به حداقل برسانید.

تنوع پروفیل ها به تولیدکنندگان این امکان را می دهد که هندسه های پیچیده و پروفیل های توخالی ایجاد کنند که می توانند به راحتی به انواع مختلفی از کاربردها سازگار شوند و لجستیک را ساده کرده و خطوط مونتاژ را تسریع کنند. علاوه بر این، استحکام ذاتی قطعات اکسترود شده اغلب نیاز به تقویت های اضافی را از بین می برد و به تولید یک محصول نهایی سبک تر و کارآمدتر کمک می کند.

RMT یک ارائه دهنده تولید سفارشی دقیق است. ما تولید با کیفیت بالا را با تحویل به موقع و قیمت های رقابتی ارائه می دهیم. نیازهای خود را بیان کنید و پس از تأیید، ما راه حلی را توسعه خواهیم داد که شما را راضی کند. در هر مرحله از فرآیند، ما به طور مداوم با شما در هر مرحله ارتباط برقرار خواهیم کرد تا بتوانید تمام اطلاعات مربوط به تولید محصول را درک کنید.

نیازها و انتظارات مشتریان را در اولویت قرار داده و راه حل های رضایت بخشی را با خدمات شخصی سازی شده برای آنها سفارشی می کنیم و فراتر از انتظارات مشتریان عمل می کنیم و بدین ترتیب روابط اعتماد بلندمدت قابل اعتمادی را پرورش می دهیم.

راهنمایی مشتریان در فرآیند تولید سفارشی از مفهوم تا تکمیل، مشاوران ما به طور نزدیک با هر مشتری همکاری می کنند تا مشخصات منحصر به فرد آنها را درک کرده و بینش های استراتژیک برای راه حل های تولید شخصی سازی شده ارائه دهند.

ما از ماشین آلات پیشرفته و اقدامات کنترل کیفیت سختگیرانه برای تولید قطعات با دقت های دقیق استفاده می کنیم. هر قطعه تحت بازرسی دقیق قرار می گیرد تا دقت میکرونی را تضمین کند و به سخت ترین مشخصات پاسخ دهد.

از مواد خام تا محصولات نهایی، ما به دقت به استانداردهای سخت پایبند هستیم و هر مرحله را با استفاده از روش های پیشرفته نظارت و آزمایش می کنیم تا عملکرد و دوام مداوم در تمام محصولات خود را تضمین کنیم.

فرآیند اکستروژن از طریق چندین مکانیزم، استحکام قطعات اکسترود شده را افزایش میدهد. اولاً، این فرآیند شامل فشار دادن ماده از طریق یک قالب است که جریان دانهای جهتدار را به وجود میآورد و منجر به بهبود خواص مکانیکی میشود. ثانیاً، یکنواختی و همگنی پروفیلهای اکسترود شده به خواص یکنواخت ماده در سراسر قطعه کمک میکند و استحکام و عملکرد قابل اعتمادی را تضمین میکند.

هنگام استفاده از قطعات اکستروژن، طراحان باید عواملی مانند ضخامت دیواره، هندسه مقطع عرضی و یکپارچگی ساختاری را در نظر بگیرند. ضخامت دیواره باید بهینهسازی شود تا تعادلی بین استحکام و وزن به دست آید. هندسه مقطع عرضی باید به گونهای طراحی شود که نیازهای عملکردی خاصی مانند قابلیتهای باربری یا کانالهای جریان سیال را برآورده کند. یکپارچگی ساختاری باید از طریق ساختارهای پشتیبانی و اتصالات مناسب تضمین شود.

قطعات اکستروژن چندین مزیت اقتصادی دارند. اولاً، فرآیند اکستروژن مداوم امکان تولید حجم بالایی از قطعات را در مدت زمان کوتاهی فراهم میکند و هزینههای تولید را کاهش میدهد. ثانیاً، نرخهای بالای استفاده از مواد در اکستروژن، ضایعات مواد را به حداقل میرساند و هزینهها را بیشتر کاهش میدهد. علاوه بر این، توانایی اکستروژن انواع مختلف مواد به تولیدکنندگان این امکان را میدهد که گزینههای اقتصادی را بدون به خطر انداختن عملکرد انتخاب کنند.

قطعات اکستروژن انعطافپذیری طراحی، فرآیندهای تولید سادهشده، کارایی مواد، صرفهجویی در هزینه و کیفیت ثابت را ارائه میدهند. این مزایا به بهبود بهرهوری و افزایش عملکرد در صنایع مختلف کمک میکند.

فرآیند اکستروژن با استفاده از روشهای تولید مداوم و تولید اشکال نزدیک به خالص، ضایعات مواد را به حداقل میرساند. کنترل دقیق بر جریان مواد، نرخهای بالای استفاده از مواد را تضمین میکند و ضایعات را کاهش داده و کارایی مواد را در فرآیندهای تولید بهینه میسازد.