La robustesse et la qualité constante des pièces extrudées garantissent une longévité dans des conditions extrêmes, les rendant adaptées aux applications nécessitant une haute résistance à la traction et à la fatigue. Que ce soit pour des pièces automobiles, des équipements de construction ou des machines industrielles, la durabilité des pièces extrudées dans des environnements de travail intensifs est sans égal.

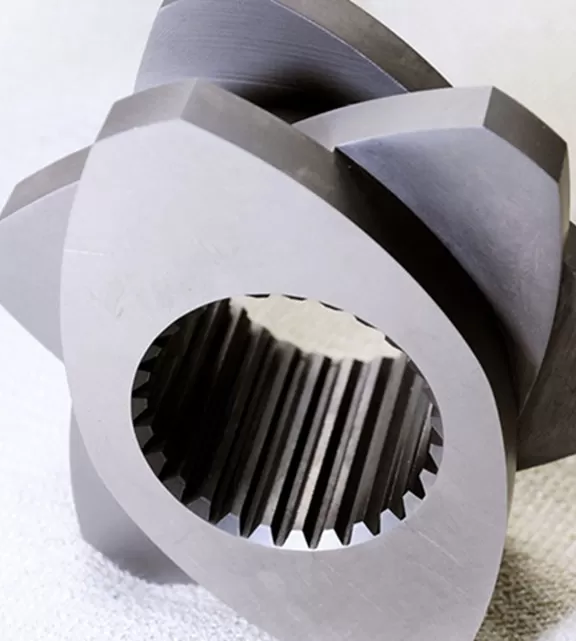

Dans le monde de la fabrication industrielle, la technologie d'extrusion est devenue une solution innovante et rentable pour produire une large gamme de composants. Les pièces extrudées sont formées en forçant le métal ou le polymère à travers une matrice pour créer un profil transversal spécifique, offrant des avantages significatifs en termes d'efficacité, de polyvalence et de coût de production global.

Le processus d'extrusion commence avec des matières premières faciles à se procurer et à traiter, telles que l'aluminium, le magnésium ou divers plastiques. En convertissant ces matériaux en formes complexes avec une grande précision, les fabricants peuvent éliminer plusieurs étapes impliquées dans les processus d'usinage traditionnels.

Les pièces extrudées ont une qualité constante grâce à l'uniformité du processus d'extrusion, qui garantit que chaque produit est identique, réduisant ainsi les mesures de contrôle de qualité et les taux de rebut. Dans des secteurs tels que l'automobile, l'aérospatiale, la construction et les produits de consommation, les extrusions sont couramment utilisées dans des éléments structurels, des enveloppes et des cadres, offrant des solutions légères mais solides qui nécessitent moins d'étapes d'assemblage que les structures multi-pièces assemblées.

De plus, la flexibilité de conception des extrusions permet aux ingénieurs de consolider plusieurs composants en une seule extrusion, rationalisant ainsi davantage les procédures de chaîne d'approvisionnement et de ligne d'assemblage. La capacité de personnaliser les profils permet également aux fabricants d'optimiser l'utilisation des matériaux et de répondre à des exigences de performance strictes tout en minimisant les coûts des matériaux.

Les pièces extrudées sont devenues une partie intégrante de la fabrication moderne, révolutionnant les processus de production et augmentant l'efficacité et la polyvalence. Explorons les principales applications des pièces extrudées dans cette industrie dynamique.

Profils personnalisés : Les pièces extrudées offrent une flexibilité de conception supérieure, permettant aux fabricants de créer des profils personnalisés qui répondent à des besoins de fabrication spécifiques. Que ce soit des géométries de section transversale complexes, des caractéristiques complexes ou des formes uniques, la technologie d'extrusion peut produire des pièces hautement spécialisées.

Production simplifiée : La continuité du processus d'extrusion est adaptée à une production à grande vitesse et en grande quantité. Les pièces extrudées peuvent être fabriquées en longues longueurs, minimisant le besoin d'étapes de traitement supplémentaires ou d'assemblage, rationalisant la production et réduisant les délais.

Diversité des matériaux : Les pièces extrudées peuvent être fabriquées à partir d'une variété de matériaux, y compris des métaux, des plastiques et des composites. La polyvalence du matériau permet aux fabricants de sélectionner le matériau le plus approprié pour une application spécifique, en tenant compte de facteurs tels que la résistance, la durabilité, le poids et le coût.

Les extrusions jouent un rôle clé dans la conception et la construction des structures de véhicules à énergie nouvelle. Leur combinaison unique de résistance, de légèreté et de propriétés de fraisage de précision les rend idéales pour cette industrie en pleine croissance.

Les véhicules à énergie nouvelle, tels que les véhicules électriques et hybrides, nécessitent des composants légers et structurellement solides pour optimiser les performances et réduire les émissions. Les pièces en aluminium extrudé, en particulier, offrent aux concepteurs un rapport résistance/poids élevé, garantissant durabilité et dynamique de véhicule efficace.

Une application clé des extrusions dans les véhicules à énergie nouvelle est le plateau de batterie, un composant essentiel qui supporte la batterie du véhicule et assure son transport en toute sécurité. Les composants en aluminium extrudé fournissent le soutien structurel nécessaire tout en minimisant le poids, améliorant ainsi l'autonomie et les performances globales du véhicule.

De plus, les pièces extrudées sont utilisées pour fabriquer des châssis et des cadres de véhicules. Leur capacité à résister à des charges de traction élevées et à résister à la fatigue les rend adaptées à ces applications exigeantes. En utilisant des pièces extrudées dans la conception des châssis, les fabricants peuvent atteindre une plus grande rigidité et une meilleure maniabilité, améliorant ainsi l'expérience de conduite.

En plus des avantages structurels, les extrusions contribuent également à l'esthétique des véhicules à énergie nouvelle. Leur design élégant et moderne s'intègre parfaitement dans la carrosserie du véhicule, améliorant ainsi son apparence générale.

Les pièces extrudées sont devenues une partie intégrante de l'optimisation des processus dans de nombreuses industries. Produites par un processus de moulage continu, ces pièces offrent une gamme d'avantages uniques qui sont idéaux pour augmenter l'efficacité de la production et réduire les coûts.

Les pièces extrudées peuvent être produites en continu, ce qui élimine le besoin de multiples opérations de jonction, économisant du temps et réduisant la possibilité d'erreurs. Cela permet également un flux de travail plus fluide, car les pièces peuvent être intégrées directement dans le processus de fabrication sans aucune interruption.

Les pièces extrudées offrent également une qualité et une précision constantes en taille et en caractéristiques. Cette cohérence garantit qu'elles fonctionnent de manière prévisible et fiable dans une variété d'applications, améliorant ainsi l'efficacité du processus. Elle réduit également le besoin de post-production ou d'ajustements, économisant du temps et des ressources.

De plus, les pièces extrudées peuvent être produites à partir d'une variété de matériaux différents, en fonction des exigences spécifiques de l'application. Cette flexibilité permet une sélection optimale des matériaux, garantissant que les pièces répondent non seulement aux exigences fonctionnelles, mais offrent également la meilleure combinaison de rentabilité, de durabilité et de performance.

RMT est un fournisseur de fabrication sur mesure de précision. Nous fournissons une fabrication de haute qualité avec une livraison à temps à des prix compétitifs. Exprimez vos exigences et une fois confirmées, nous développerons une solution qui vous satisfait. À chaque étape du processus, nous communiquerons en continu avec vous à chaque étape afin que vous puissiez comprendre toutes les informations concernant la fabrication du produit.

Mettre les besoins et les attentes des clients au premier plan, personnaliser des solutions satisfaisantes avec des services personnalisés pour eux, et dépasser les attentes des clients, cultivant ainsi des relations de confiance fiables à long terme.

Accompagnant les clients tout au long du processus de fabrication sur mesure, nos consultants travaillent en étroite collaboration avec chaque client pour comprendre leurs spécifications uniques et fournir des idées stratégiques pour des solutions de production personnalisées.

Nous utilisons des machines à la pointe de la technologie et des mesures de contrôle qualité strictes pour fabriquer des composants avec des tolérances précises. Chaque pièce subit une inspection rigoureuse pour garantir une précision au niveau du micron afin de répondre aux spécifications les plus exigeantes.

Des matières premières aux produits finis, nous respectons méticuleusement des normes strictes, surveillant et testant chaque étape en utilisant des méthodes de pointe pour garantir des performances et une durabilité constantes dans tous nos produits.

Le processus d'extrusion améliore la résistance des pièces extrudées par plusieurs mécanismes. Tout d'abord, le processus consiste à forcer le matériau à travers une filière, ce qui confère un flux de grain directionnel, entraînant une amélioration des propriétés mécaniques. Deuxièmement, l'uniformité et l'homogénéité des profils extrudés contribuent à des propriétés matérielles cohérentes tout au long de la pièce, garantissant une résistance et des performances fiables.

Lors de l'utilisation de pièces extrudées, les concepteurs doivent prendre en compte des facteurs tels que l'épaisseur des parois, la géométrie de la section transversale et l'intégrité structurelle. L'épaisseur des parois doit être optimisée pour atteindre un équilibre entre la résistance et le poids. La géométrie de la section transversale doit être conçue pour répondre à des exigences fonctionnelles spécifiques, telles que les capacités de charge ou les canaux d'écoulement de fluide. L'intégrité structurelle doit être assurée par des structures de support appropriées et des connexions.

Les pièces extrudées offrent plusieurs avantages économiques. Tout d'abord, le processus d'extrusion continue permet de produire de grands volumes de pièces en peu de temps, réduisant ainsi les coûts de production. Deuxièmement, les taux d'utilisation des matériaux élevés dans l'extrusion minimisent le gaspillage de matériaux, réduisant encore les coûts. De plus, la capacité d'extruder une large gamme de matériaux permet aux fabricants de choisir des options économiques sans compromettre les performances.

Les pièces extrudées offrent une flexibilité de conception, des processus de production rationalisés, une efficacité des matériaux, un rapport coût-efficacité et une qualité constante. Ces avantages contribuent à une productivité améliorée et à des performances accrues dans diverses industries.

Le processus d'extrusion minimise le gaspillage de matériaux en utilisant des méthodes de production continues et en produisant des formes proches de la forme finale. Un contrôle précis du flux de matériaux garantit des taux d'utilisation élevés des matériaux, réduisant le gaspillage et optimisant l'efficacité des matériaux dans les processus de fabrication.