Fabricados a través dun proceso de extrusión, as pezas extrudidas ofrecen unha superior resistencia e durabilidade, o que as fai ideais para aplicacións esixentes. A súa uniformidade e homoxeneidade aseguran propiedades mecánicas consistentes, mellorando así a integridade estrutural das pezas e montaxes.

As pezas extrudidas converteronse nunha parte integral da optimización de procesos en moitas industrias. Producidas a través dun proceso de moldaxe continua, estas pezas ofrecen unha gama de vantaxes únicas que son ideais para aumentar a eficiencia da produción e reducir custos.

As pezas extrudidas pódense producir de forma continua, o que elimina a necesidade de múltiples operacións de unión, aforrando tempo e reducindo a posibilidade de erros. Tamén permite un fluxo de traballo máis fluído, xa que as pezas pódense integrar directamente no proceso de fabricación sen ningunha interrupción.

As pezas extrudidas tamén proporcionan calidade e precisión consistentes en tamaño e características. Esta consistencia asegura que operen de forma predecible e fiable en diversas aplicacións, mellorando así a eficiencia do proceso. Tamén reduce a necesidade de post-produción ou axustes, aforrando tempo e recursos.

Ademais, as pezas extrudidas pódense producir utilizando unha variedade de materiais diferentes, dependendo dos requisitos específicos da aplicación. Esta flexibilidade permite unha selección óptima de materiais, asegurando que as pezas non só cumpran cos requisitos funcionais senón que tamén ofrezan a mellor combinación de custo-efectividade, durabilidade e rendemento.

As pezas de aluminio extrudido ofrecen numerosas vantaxes en maquinaria de precisión, converténdose na primeira opción para unha variedade de aplicacións. Aquí están algúns dos principais beneficios de usar aluminio extrudido en maquinaria de precisión:

Forza e Durabilidade: Adecuado para maquinaria de precisión que require alto rendemento e longa vida. A súa resistencia á corrosión e ao desgaste mellora a súa fiabilidade en diversas condicións.

Lixeiro: O aluminio extrudido é un material lixeiro que axuda a reducir o peso total da maquinaria de precisión. Isto aumenta a mobilidade, reduce o consumo de enerxía e mellora a eficiencia operativa.

Dimensións precisas: O proceso de extrusión produce pezas con dimensións precisas e consistentes. Isto asegura que as pezas encaixen perfectamente, mellorando así o rendemento e a fiabilidade xeral da maquinaria de precisión.

Fácil de mecanizar: As pezas de aluminio extruído pódense mecanizar facilmente para obter formas e características desexadas, mellorando así a súa adaptabilidade en diferentes aplicacións. Isto tamén aforra tempo e esforzo nas operacións de post-procesamento.

En resumo, o aluminio extruído ofrece numerosas vantaxes na maquinaria de precisión, converténdoo nunha excelente opción para unha variedade de aplicacións. A súa resistencia, durabilidade, ligereza, dimensións precisas, procesabilidade, relación custo-efectividade e amigabilidade co medio ambiente axudan a mellorar o rendemento e a fiabilidade da maquinaria de precisión.

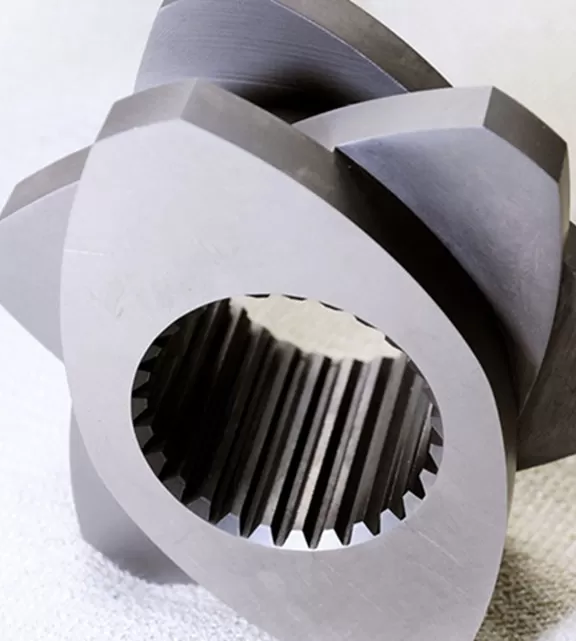

No mundo da fabricación industrial, a tecnoloxía de extrusión converteuse nunha solución innovadora e económica para producir unha ampla gama de compoñentes. As pezas extruídas fórmanse forzando metal ou polímero a través dunha matriz para crear un perfil de sección transversal específico, ofrecendo vantaxes significativas en eficiencia, versatilidade e custo total de produción.

O proceso de extrusión comeza con materias primas que son fáciles de obter e procesar, como o aluminio, o magnesio ou varios plásticos. Ao converter estes materiais en formas complexas con alta precisión, os fabricantes poden eliminar múltiples pasos implicados nos procesos de mecanizado tradicionais.

As pezas extrudidas teñen unha calidade consistente debido á uniformidade do proceso de extrusión, que asegura que cada produto sexa idéntico, reducindo as medidas de control de calidade e as taxas de desperdicio. En industrias como a automoción, a aeroespacial, a construción e os produtos de consumo, as extrusións son comúnmente utilizadas en elementos estruturais, carcasas e marcos, proporcionando solucións lixeiras pero resistentes que requiren menos pasos de montaxe que as estruturas de varias pezas montadas.

Ademais, a flexibilidade de deseño das extrusións permite aos enxeñeiros consolidar múltiples compoñentes nunha única extrusión, optimizando así os procedementos da cadea de subministro e da liña de montaxe. A capacidade de personalizar perfís tamén permite aos fabricantes optimizar o uso de materiais e cumprir coas rigorosas esixencias de rendemento mentres se minimizan os custos dos materiais.

As extrusións xogan un papel clave no deseño e construción de estruturas de vehículos de nova enerxía. A súa combinación única de resistencia, ligereza e propiedades de fresado de precisión fainas ideais para esta industria de rápido crecemento.

Os vehículos de nova enerxía, como os vehículos eléctricos e híbridos, requiren compoñentes lixeiros e estruturalmente sólidos para optimizar o rendemento e reducir as emisións. As pezas de aluminio extrudido, en particular, proporcionan aos deseñadores unha alta relación resistencia-peso, garantindo durabilidade e dinámica de vehículo eficiente.

Unha aplicación clave das extrusións en vehículos de nova enerxía é na bandexa da batería, un compoñente clave que transporta a batería do vehículo e asegura o seu transporte seguro. Os compoñentes de aluminio extruído proporcionan o soporte estrutural necesario mentres minimizan o peso, mellorando a autonomía e o rendemento global do vehículo.

Ademais, as pezas extruídas utilízanse para fabricar chasis e estruturas de vehículos. A súa capacidade para soportar altas cargas de tracción e resistir a fatiga fainas adecuadas para estas aplicacións esixentes. Ao usar pezas extruídas no deseño do chasis, os fabricantes poden lograr unha maior rigidez e unha mellor manexabilidade, mellorando así a experiencia de conducción.

Ademais das vantaxes estruturais, as extrusións tamén contribúen á estética dos vehículos de nova enerxía. O seu deseño elegante e moderno intégrase sen problemas no corpo do vehículo, mellorando a súa apariencia global.

RMT é un provedor de fabricación personalizada de precisión. Ofrecemos fabricación de alta calidade con entrega a tempo a prezos competitivos. Exprese os seus requisitos e, unha vez confirmados, desenvolveremos unha solución que o satisfaga. En cada paso do proceso, comunicámonos continuamente con vostede en cada etapa para que poida entender toda a información sobre a fabricación do produto.

Pórtase as necesidades e expectativas dos clientes en primeiro lugar, personalizando solucións satisfactorias con servizos personalizados para eles, e superando as expectativas dos clientes, cultivando así relacións de confianza a longo prazo.

Guiando aos clientes a través do proceso de fabricación personalizada desde o concepto ata a finalización, os nosos consultores traballan en estreita colaboración con cada cliente para comprender as súas especificacións únicas e proporcionar información estratéxica para solucións de produción personalizadas.

Utilizamos maquinaria de última xeración e medidas de control de calidade estritas para fabricar compoñentes con tolerancias precisas. Cada parte pasa por unha inspección rigorosa para garantir unha precisión a nivel micrón para satisfacer as especificacións máis esixentes.

Desde as materias primas ata os produtos acabados, adherímonos meticulosamente a estándares estritos, monitorizando e probando cada paso utilizando métodos de última xeración para garantir un rendemento e durabilidade consistentes en todos os nosos produtos.

O proceso de extrusión mellora a resistencia das pezas extrudidas a través de varios mecanismos. En primeiro lugar, o proceso implica forzar o material a pasar por un matriz, que imparte fluxo de grano direccional, o que resulta en mellores propiedades mecánicas. En segundo lugar, a uniformidade e a homogeneidade dos perfís extrudados contribúen a que as propiedades dos materiais sexan consistentes en toda a peza, garantindo unha resistencia e un rendemento fiables.

Ao utilizar pezas de extrusión, os deseñadores deben considerar factores como o grosor da parede, a xeometría da sección transversal e a integridade estrutural. O grosor da parede debe ser optimizado para lograr un equilibrio entre resistencia e peso. A xeometría da sección transversal debe deseñarse para satisfacer requisitos funcionais específicos, como as capacidades de carga ou os canais de fluxo de fluído. A integridade estrutural debe asegurarse mediante estruturas e conexións de soporte adecuadas.

As pezas de extrusión ofrecen varias vantaxes económicas. En primeiro lugar, o proceso de extrusión continua permite producir grandes volumes de pezas nun curto período de tempo, reducindo os custos de produción. En segundo lugar, as altas taxas de utilización de materiais na extrusión minimizan o desperdicio de materiais, reducindo aínda máis os custos. Ademais, a capacidade de extrudir unha ampla gama de materiais permite aos fabricantes escoller opcións rendibles sen comprometer o rendemento.

As pezas de extrusión ofrecen flexibilidade de deseño, procesos de produción simplificados, eficiencia de materiais, rendibilidade e calidade consistente. Estas vantaxes contribúen a unha maior produtividade e mellor rendemento en varias industrias.

O proceso de extrusión minimiza o desperdicio de material mediante a utilización de métodos de produción continuos e a produción de formas case netas. O control preciso do fluxo de material asegura altas taxas de utilización de materiais, reducindo o desperdicio e optimizando a eficiencia dos materiais nos procesos de fabricación.