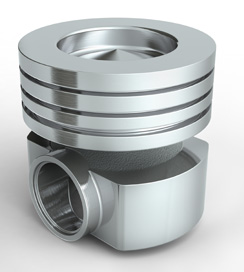

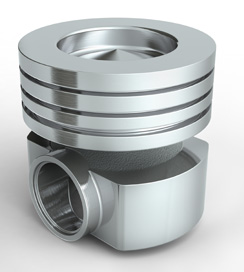

A részletek gyártása integrális része a mechanikai összerakásoknak, mivel pontosságos komponensek termelését tartalmazza, amelyek együtt alkotják a függvényes és megbízható rendszereket. Től a fogaskerekeken és tengelyekig a fedélzekig és kapcsolókig minden részt dörzsöltesen készítenek megfelelő toleranciák és követelményeknek valamennyiben.

A modern üzleti környezet a hatékony és agilis ellátási láncokon virágzik, amelyekben a alkatrészgyártás kulcsszerepet játszik. Az ellátási lánc optimalizálása a hatékony alkatrészgyártáson keresztül nemcsak a működési költségeket optimalizálja, hanem biztosítja a termék megbízhatóságát, lerövidíti a leadási időt és növeli az általános piaci versenyképességet.

A hatékony alkatrészgyártás a folyamatoptimalizálással kezdődik, kihasználva a fejlett technológiákat, mint például az automatizálás, a robotika és a digitális gyártási folyamatok. Ezek az újítások lehetővé teszik a nagy sebességű termelést, a pontos alkatrész-replikációt és minimalizálják az emberi hibát, ezáltal növelve a teljesítményt és fenntartva a következetes minőségi szabványokat.

A lean elvek a beszállítói lánc működésének egyszerűsítésének középpontjában állnak. Az éppen időben (JIT) gyártási stratégia alkalmazása minimalizálja a készletfenntartási költségeket és csökkenti a hulladékot azáltal, hogy a szükséges alkatrészeket akkor állítják elő, amikor arra szükség van. Ez a megközelítés erős kereslet-előrejelzést, erős beszállítói partnerségeket és rugalmas gyártósorokat igényel, amelyek képesek reagálni a változó piaci körülményekre.

Ezenkívül a számítógéppel segített tervezés (CAD) és szimulációs eszközök használata a fejlesztési fázis során segíthet lerövidíteni a prototípus-készítési ciklusokat és felgyorsítani a piacra jutást. A párhuzamos mérnöki gyakorlatok, ahol a tervezési és gyártási csapatok a kezdetektől együttműködnek, biztosítják a gyárthatóságot és a meglévő beszállítói lánc folyamatokkal való kompatibilitást.

A komplex ipari termelés világában a alkatrészgyártás az a sarokköve, amely a gépek és berendezések zökkenőmentes működését és hatékonyságát biztosítja a különböző iparágakban. Ez a szakterület kulcsfontosságú a számtalan mechanikai rendszer teljesítményéhez, tartósságához és megbízhatóságához, amelyek a modern gazdaságunkat működtetik.

Az alkatrészgyártás széles folyamatkört ölel fel, beleértve az öntést, kovácsolást, megmunkálást és az additív gyártást, mindezek célja, hogy pontos specifikációkkal rendelkező alkatrészeket hozzanak létre. Ezek a folyamatok biztosítják, hogy minden alkatrész zökkenőmentesen illeszkedjen a kijelölt rendszerbe, ezáltal hozzájárulva az eszköz általános hatékonyságához és funkcionalitásához. A nagy pontosságú alkatrészek nemcsak a kopást csökkentik, hanem minimalizálják az energiafogyasztást is, ami közvetlenül költségmegtakarítást és környezeti fenntarthatóságot eredményez.

A korszerű anyagtudomány és technológia további hatékonyságnövekedéseket eredményez. Könnyű, tartós anyagok, mint például kompozitok és ötvözetek használata lehetővé teszi, hogy az alkatrészek ellenálljanak a zord körülményeknek, miközben megőrzik az optimális teljesítményt. Továbbá, a digitalizáció lehetőséget adott a számítógéppel segített tervezésre (CAD) és a számítógéppel segített gyártásra (CAM), amelyek egyszerűsítik a gyártási munkafolyamatokat és lehetővé teszik a tömeges testreszabást anélkül, hogy a minőség rovására menne.

Az ipari gyártásban a biztonság nemcsak prioritás, hanem etikai és jogi kötelezettség is. A biztonság biztosításának alapköve a szigorú minőségellenőrzési intézkedések végrehajtása a részegységek gyártása során minden osztályban. A légi közlekedéstől és az autóipartól kezdve az orvosi eszközökön át a fogyasztási termékekig, minden egyes alkatrész integritása és megbízhatósága kritikus szerepet játszik a felhasználók, a berendezések és a környezet védelmében.

A részegységek gyártásának minőségellenőrzése a tervezési ellenőrzéssel kezdődik, amely értékeli egy alkatrész képességét, hogy megfeleljen a várt specifikációknak és funkcióknak a megadott körülmények között. Szigorú tesztelési eljárásokat hajtunk végre annak ellenőrzésére, hogy a felhasznált anyagok képesek-e ellenállni a stressznek, kopásnak, korróziónak vagy környezeti veszélyeknek, ezáltal csökkentve a korai meghibásodás vagy balesetek kockázatát.

A folyamatirányítás egy másik kritikus szempont, amely magában foglalja a gyártási paraméterek, például a hőmérséklet, nyomás és sebesség folyamatos figyelését és beállítását a következetesség fenntartása érdekében. Ez biztosítja, hogy minden legyártott alkatrész szoros toleranciáknak feleljen meg, megszüntetve a méretbeli hibákat, amelyek eltérésekhez, rezgéshez vagy akár katasztrofális rendszerhibához vezethetnek.

A vizsgálati módszerek, beleértve a nem destruktív vizsgálati (NDT) technikákat, például az ultrahangos, röntgen- vagy mágneses részecske vizsgálatot, képesek észlelni a belső vagy felületi hibákat, amelyek a szabad szem számára láthatatlanok. Ezek a vizsgálatok segítenek megakadályozni, hogy hibás alkatrészek kerüljenek a beszállítói láncba, és potenciálisan veszélyeztessék a biztonságkritikus rendszereket.

Az ipar 4.0 korszakában a alkatrészek gyártása kulcsszerepet játszik az ipari automatizálás jövőjének alakításában. A folyamatok olyan bonyolultak, mint a precíziós megmunkálás, az additív gyártás (3D nyomtatás) és a robotsegített szerelési vonalak, amelyek mikroszkóp precíziós összetett alkatrészeket állítanak elő. Ezek a fejlett módszerek nemcsak a bonyolult gépek zökkenőmentes integrációját biztosítják, hanem elősegítik az autonóm, összekapcsolt és rugalmasabb termelési környezetet is.

Az intelligens alkatrészek és az IoT eszközök megjelenése a bonyolult alkatrészgyártás közvetlen eredménye. Ezek az érzékelők és hajtóművek által beágyazott intelligens alkatrészek képesek kommunikálni egymással és a központi vezérlő rendszerekkel, lehetővé téve a valós idejű megfigyelést, a predikciós karbantartást és az adaptív vezérlést a magasabb szintű automatizálás kulcsfontosságú elemei.

Ezenkívül a moduláris tervezési stratégiák a alkatrészek gyártásában lehetővé teszik az automatizált rendszerek gyors testreszabását és egyszerű bővítését. Ez a rugalmasság lehetővé teszi a gyártók számára, hogy gyorsan alkalmazkodjanak a változó piaci igényekhez, csökkentsék a piacra jutási időt és optimalizálják az erőforrások felhasználását.

Az RMT egy precíziós egyedi gyártási szolgáltató. Magas színvonalú gyártást biztosítunk, időben történő szállítással, versenyképes árakon. Fejezze ki igényeit, és miután megerősítette, kidolgozunk egy megoldást, amely megfelel Önnek. A folyamat minden lépésében folyamatosan kommunikálni fogunk Önnel, hogy megérthesse az összes információt a termékgyártásról.

Helyezze a vásárlók igényeit és elvárásait az első helyre, testre szabott megoldásokat kínáljon számukra személyre szabott szolgáltatásokkal, és lépje túl a vásárlók elvárásait, ezáltal megbízható, hosszú távú bizalmi kapcsolatokat alakítva ki.

Az ügyfelek irányítása a testreszabott gyártási folyamat során a koncepciótól a megvalósításig, tanácsadóink szorosan együttműködnek minden ügyféllel, hogy megértsék egyedi specifikációikat és stratégiai betekintést nyújtsanak a személyre szabott gyártási megoldásokhoz.

A legmodernebb gépeket és szigorú minőségellenőrzési intézkedéseket alkalmazunk a pontos tűréseknek megfelelő alkatrészek gyártásához. Minden egyes alkatrész szigorú ellenőrzésen megy keresztül, hogy mikron szintű pontosságot biztosítsunk a legigényesebb specifikációk teljesítése érdekében.

A nyersanyagoktól a késztermékekig gondosan betartjuk a szigorú szabványokat, minden lépést figyelemmel kísérünk és tesztelünk a legmodernebb módszerekkel, hogy garantáljuk a következetes teljesítményt és tartósságot minden termékünkben.

A részegységek gyártásának minőségellenőrzési intézkedései közé tartozik a méretellenőrzés, a felületi minőség értékelése, a nem romboló vizsgálatok, a statisztikai folyamatirányítás és az iparág-specifikus minőségi szabványok betartása. Ezek az intézkedések biztosítják, hogy a részegységek megfeleljenek a megadott tűréseknek és teljesítménykövetelményeknek.

A részegységek gyártásának gyakori kihívásai közé tartozik a következetes minőség fenntartása, a termelési költségek kezelése, a termelési hatékonyság optimalizálása, a beszállítói lánc zavarainak kezelése, a technológiai fejlődés nyomon követése és a folyamatosan változó vásárlói igények kielégítése.

A részegységek gyártásához anyagok kiválasztásakor figyelembe kell venni az olyan tényezőket, mint a mechanikai tulajdonságok, a kémiai kompatibilitás, a költség, a rendelkezésre állás és a tervezett alkalmazás. Az anyagválasztás hatással van a részegységek teljesítményére, tartósságára és az összes gyártási költségre.

A lean gyártási elveket alkalmazni lehet az alkatrészgyártásban a pazarló tevékenységek azonosításával és megszüntetésével, a munkafolyamatok egyszerűsítésével, a készletek csökkentésével, a berendezések kihasználtságának javításával és a folyamatos fejlődés előmozdításával a munkavállalók bevonásával és felhatalmazásával.

A anyagválasztás olyan tényezőktől függ, mint a szükséges szilárdság, tartósság, korrózióállóság és költséghatékonyság. A gyártók olyan jellemzőket vesznek figyelembe, mint a húzóerő, keménység, hővezető képesség és a gyártási folyamatokkal való kompatibilitás.