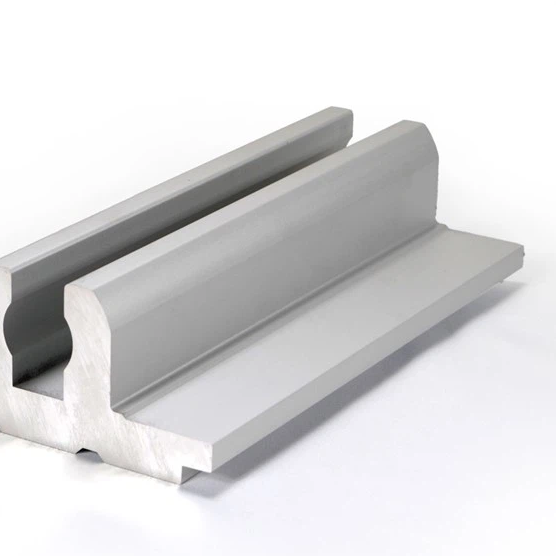

A nagy nyomás és hőmérséklet alkalmazásával az extrudációs technológia olyan fémeket, mint az alumínium és ötvözetek, erős és könnyű folyamatos és pontosan formált alkatrészekré alakít. Feltöltött alkatrészek A gyártási folyamatok során a gyártási folyamatok és a gyártási folyamatok során a gyártási folyamatok és a gyártási folyamatok közötti különbségek nem befolyásolják a gyártási folyamatok és a gyártási folyamatok hatékonyságát.

A profilok sokoldalú módja lehetővé teszi a gyártók számára, hogy összetett geometria és üreges profilokat hozzanak létre, amelyeket könnyen alkalmazhatóak a különböző alkalmazásokhoz, egyszerűsítve a logisztikát és felgyorsítva a szerelési vonalakat. Ezenkívül az extrudált alkatrészek belső szilárdsága gyakran megszünteti a további erősítések szükségességét, ami segít a könnyebb, hatékonyabb végtermék előállításában.

Az RMT egy precíziós egyedi gyártási szolgáltató. Magas színvonalú gyártást biztosítunk, időben történő szállítással, versenyképes árakon. Fejezze ki igényeit, és miután megerősítette, kidolgozunk egy megoldást, amely megfelel Önnek. A folyamat minden lépésében folyamatosan kommunikálni fogunk Önnel, hogy megérthesse az összes információt a termékgyártásról.

Helyezze a vásárlók igényeit és elvárásait az első helyre, testre szabott megoldásokat kínáljon számukra személyre szabott szolgáltatásokkal, és lépje túl a vásárlók elvárásait, ezáltal megbízható, hosszú távú bizalmi kapcsolatokat alakítva ki.

Az ügyfelek irányítása a testreszabott gyártási folyamat során a koncepciótól a megvalósításig, tanácsadóink szorosan együttműködnek minden ügyféllel, hogy megértsék egyedi specifikációikat és stratégiai betekintést nyújtsanak a személyre szabott gyártási megoldásokhoz.

A legmodernebb gépeket és szigorú minőségellenőrzési intézkedéseket alkalmazunk a pontos tűréseknek megfelelő alkatrészek gyártásához. Minden egyes alkatrész szigorú ellenőrzésen megy keresztül, hogy mikron szintű pontosságot biztosítsunk a legigényesebb specifikációk teljesítése érdekében.

A nyersanyagoktól a késztermékekig gondosan betartjuk a szigorú szabványokat, minden lépést figyelemmel kísérünk és tesztelünk a legmodernebb módszerekkel, hogy garantáljuk a következetes teljesítményt és tartósságot minden termékünkben.

A kipergés folyamat több mechanizmuson keresztül növeli az extrudált alkatrészek szilárdságát. Először is, a folyamat során a anyagot egy formán keresztül kell kényszeríteni, ami irányt biztosít a gabonaáramlásnak, ami javítja a mechanikai tulajdonságait. Másodszor, az extrudált profilok egységessége és homogenitása hozzájárul a rész egészében a szilárd anyagtulajdonságokhoz, biztosítva a megbízható szilárdságot és teljesítményt.

Az extrudált alkatrészek használata során a tervezőknek olyan tényezőket kell figyelembe venniük, mint a fal vastagsága, a keresztmetszet geometriája és a szerkezeti integritás. A fal vastagságát optimalizálni kell a szilárdság és a súly egyensúlyának elérése érdekében. A keresztmetszet geometriait úgy kell kialakítani, hogy megfeleljen a speciális funkcionális követelményeknek, mint például a terhelhetőség vagy a folyadékáramlási csatornák. A szerkezeti integritást megfelelő támasztó szerkezetek és csatlakozások révén kell biztosítani.

Az extrudációs alkatrészek számos költséghatékony előnyt kínálnak. Először is a folyamatos extrudálási folyamat lehetővé teszi a nagy mennyiségű alkatrész rövid idő alatt történő gyártását, ami csökkenti a gyártási költségeket. Másodszor, a nagy anyagfelhasználási arányok a kivágás során minimalizálják az anyaghulladékot, ami további költségcsökkentést eredményez. Ezenkívül a széles skálájú anyagok extrudálásának képessége lehetővé teszi a gyártók számára, hogy költséghatékony megoldásokat válasszanak a teljesítmény kompromisszum nélkül.

Az extrudációs alkatrészek rugalmas tervezést, egyszerűsített gyártási folyamatokat, anyaghatékonyságot, költséghatékonyságot és következetes minőséget kínálnak. Ezek az előnyök hozzájárulnak a különböző iparágak termelékenységének és teljesítményének javításához.

Az extrudálási folyamat a folyamatos gyártási módszerek használatával és a közel nettó formák előállításával minimalizálja az anyaghulladékot. A anyagáramlás pontos ellenőrzése magas anyagfelhasználási arányt biztosít, csökkenti a hulladékot és optimalizálja a gyártási folyamatokban a anyaghatékonyságot.