טכניקות שונות בשימוש בעיבוד מתכת מדויק

ייצור מדויק של צלחות מתכת הוא מתבצע כמעט בכל תחום כיום, בין אם זה עיצוב הנדסה לתעשיית החלל או הרכב, מקרות אלקטרוניות או מכשירים רפואיים. זה כרוך בתהליך קיפול ועיצוב של דפוק בדיוק חותך דק של דפוק של פלטי מתכת לחלקים מדויקים. חברת RMT עוסקת בייצור מדויק של צלחות מתכת, והיא ידועה שיש לה מגוון רחב של יכולות ייצור. אלה מספקים למהנדסי העיצוב את היכולת לייצר חלקים מורכבים מאוד שיש להם דרישות ספציפיות לגבי גיאומטריה ועוצמת הרכבה.

חיתוך בלייזר

חיתוך לייזר הוא אולי אחד התהליכים הפופולריים ביותר של חיתוך בלוח מתכת כאשר מדברים על ייצור מדויק של בלוח מתכת. חיתוך לייזר הוא טכניקה שבה משתמשים בקשת אור לייזר גבוהה כדי לשרוף ולחתוך בד. עוף הלייזר נורה על פני ציר מתכתי אשר נשרף דרך המתכת, מחמם או מותך אותו משאיר חתך מדויק. לשיטה זו יש יתרונות רבים כגון יכולת לחתוך חתיכות דק לפרטים מורכבים יותר וחתכים מורכבים יותר מבלי לגרום לחום יתר שיגרום להפרות של החתיכות. ל-RMT יש טכנולוגיה לייזר מתקדמת, המבטיחה שכל חיתוך מדויק וכל קצה חלק, כדי להבטיח איכות בכל הפרויקטים.

מכה

חבטות הן טכניקה נוספת שחשובה באותה מידה בייצור של צלחת מדויקת. תהליך זה כולל שימוש במיתון חץ כדי לחדור חורים או צורות בלוח מתכת. גראס אשר נוצר לפי הצורך מונח במכונת החבטות והלוח המתכתי ממוקם מתחת לחבטת. כאשר המיתח מופעל, המיתר חותך חור בלוח המתכת כדי לקבל את החיתוך הנדרש או הפריצות. חבטות הן יעילות בביצוע פעולות בעלות אופי חוזר על עצמו, מכיוון שזה מקל על חבטות מתוך הרבה חורים, חלונות, וצורות כאלה. Raon Metal Technology מתמחה בבניית מכונות חבטות שמשיגות רמה גבוהה של סובלנות בכל חלק יחיד המיוצר.

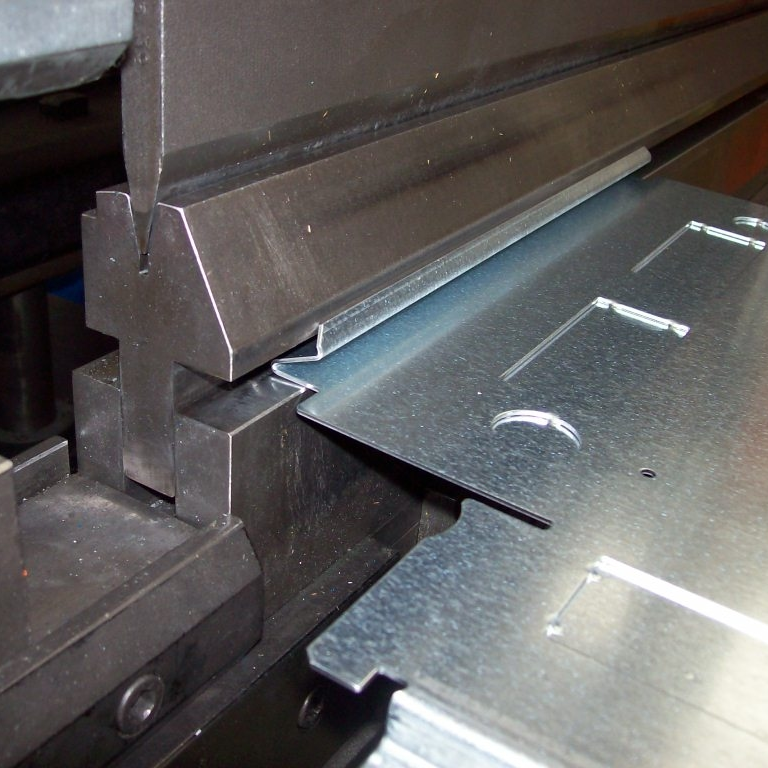

מכופף ומרתב

עבודה מתקדמת יותר עם צלחת מתכת בדרך כלל כרוכה בשינוי הגיאומטריה שלה בהתעללות השלישית ממדית. תהליך הכפייה הוא פשוט יותר; בלוח מתכת מונח בברק המלחץ שבו מתכת משמשת כדי להכריח את המתכת לכופף בזווית מוגדרת מראש. עיצוב הוא קצת יותר מסובך, כי הוא משתמש בלחץ, אבל לא לנקודה אחת של חיתוך, אלא להרבה ובדרך מבוקרת; עוזר ליצור קווי קו עקומים של החתיכה. תהליכים אלה שימושיים בייצור חלקים כמו סגורות, לוחות, חנויות וכו 'זווית, רדיוס ופרופיל קצה של חלקי חתיכות המתכת ניתן לשלוט בהם באמצעות תהליכי עיקול ועיצוב של RMT כדי לעמוד בדרישות של סובלנות ייצור.

רכישת רכישת רכב

ישנם שני צעדים נפרדים בתהליך ייצור צלחת מתכת מדויקת הכולל ריתוך וחיבור של חלקים למבנים גדולים יותר. כדי לחבר חלקים מתכות יחד באופן קבוע, שיטות ריתוך כגון, TIG (טנגסטן גז אינרטי) ריתוך, MIG (גז מתכת אינרטי) ריתוך, ריתוך נקודה, בין היתר, מועסקים. ניתן לכפות בקלות צבעים דקים באמצעות שיטת TIG, שכן היא מספקת יריות חזקות ונקיות. רותות MIG חזקות יותר מתאימות ביותר ביישומי רותם מהירים יותר. לעומת זאת, ריתוך נקודה הוא טכניקה המתאימה ביותר כאשר מדובר בריתוך רכיבים קטנים יותר בכמות מינימלית של זמן. רמט משתמש בשיטות ריתוך כאלה כדי ליצור וליצור מפרקים חזקים ועמידים שכמעט ללא עיוות חום.

תהליכי סיום

לאחר השלמת תהליכי הייצור, מרכיבים מתולורגיים מעובדים כדי להסיר פלאש כדי לשפר את האסתטיקה הכוללת, פונקציונליות ועמידות. אלה כוללים deburring, מברקת משטח, ציפוי, anodizing, בין היתר. דבורינג הוא תהליך שנועד להסיר קצוות חדים מאוד כדי שהחלקים יהיו בטוחים לטיפול, בעוד שהפולינג מסייע לשפר את המראה הטכני של המוצר הסופי. השימוש בצבעי ציפוי בצורת ציפוי אבקה כמו גם ציור משמש למטרה של הגדלת רמת ההתנגדות לזיהום בעוד אנודזציה משמשת לשיפור קשיחות פני השטח ועמידות ללבוש של חלקי אלומיניום. באופן דומה, תהליכי סיום של RMT מבטיחים שכל החלקים פועלים ביעילות ומראים מושכים גם כן.

ייצור מדויק של צלחות מתכת הוא תחום מתמחה יותר ויותר שיש לו תלות גבוהה בטכניקה, טכנולוגיה וגורמים אחרים כדי להשיג דיוק ואיכות מקסימליים. RMT מספקת רכיבים מיוצרים בדיוק כתוצאה מחתוך לייזר, חבטת, כפוף, ריתוך וסיום שמספקים תעשיות מגוונות. עם שילוב טכנולוגיות הייצור האחרונות והמסירות לעבודה, RMT נשארת מובילה בתחום הזה של הייצור מדויק של צלחת מתכת וממשיכה לספק ללקוחותיה חלקים ביצועים עבור היישומים המאתגרים ביותר.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK