圧縮された部品の強さと一貫した品質は,極端な条件でも長寿を保証し,高張力と疲労耐性を要求するアプリケーションに適しています. 自動車部品であれ 建設機器であれ 工業機械であれ 圧縮された部品の耐久性は 厳しい環境では 類を見ないものです

挤出された部品は,多くの産業におけるプロセス最適化の不可欠な部分となっています. 継続的な鋳造プロセスによって生産されるこれらの部品は,生産効率を向上させコストを削減するのに理想的なユニークな利点を提供しています.

挤出された部品は連続的に生産され,複数の結合作業の必要性がなくなり,時間を節約し,エラーの可能性を減らすことができます. 部品が直接製造プロセスに組み込まれ,中断なく作業ができるようになります.

圧出された部品は,サイズや特徴の質と精度も一貫しています. この一貫性により,さまざまなアプリケーションで予測可能で信頼性の高い動作が保証され,プロセス効率がさらに向上します. 制作後や調整の必要性を軽減し 時間と資源を節約します

さらに,圧縮された部品は,アプリケーションの特定の要件に応じて,さまざまな異なる材料を使用して製造することができます. この柔軟性は,材料の最適選択を可能にし,部品が機能要件を満たすだけでなく,コスト効率,耐久性,性能の最良の組み合わせを提供することを保証します.

挤出された部品は,近代的な製造の不可欠な部分となり,生産プロセスに革命をもたらし,効率と多用途性を高めています. このダイナミックな産業における挤出部品の主要な用途について調べてみましょう.

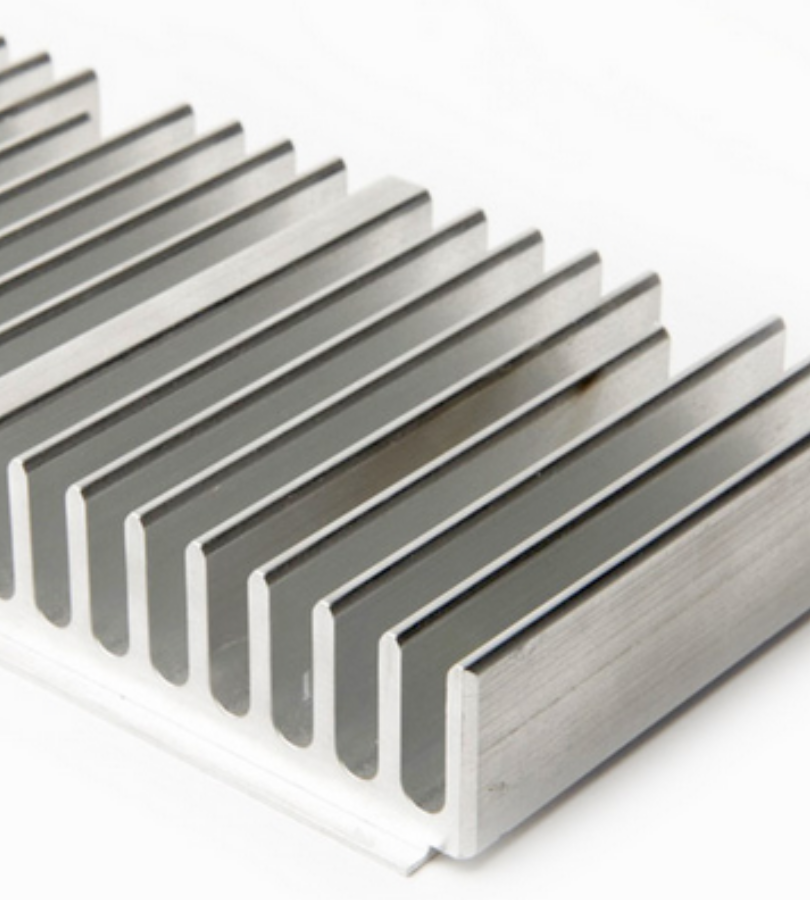

カスタムプロファイル: 挤出された部品は優れた設計柔軟性を提供し,製造者が特定の製造ニーズに合うカスタムプロファイルを作成することができます. 複雑な横断形状,複雑な特徴,ユニークな形状であれ,挤出技術は高度に専門化された部品を生産することができます.

単純化された生産: 挤出プロセスの連続性は高速で大量生産に適しています. 挤出された部品は長さで製造され,追加の加工ステップや組み立ての必要性が最小限に抑えられ,生産を効率化し,リードタイムを短縮できます.

材料の多様性: 挤出された部品は,金属,プラスチック,複合材料を含む様々な材料から作ることができます. 材料の多用性により,製造者は強度,耐久性,重量,コストなどの要因を考慮して,特定の用途に最も適した材料を選択することができます.

排気は,新しいエネルギー車両構造の設計と製造において重要な役割を果たします. 耐久性,軽量性,精密加工の特性が 独特の組み合わせで,急速に成長するこの産業に最適です.

電気自動車やハイブリッド自動車などの新エネルギー車両は,性能を最適化し排出量を削減するために軽量で構造的に健全な部品を必要とします. 特に外押しされたアルミ部品は 設計者に高い強度/重量比を提供し 耐久性と効率的な車両動性を 提供します

新エネルギー車両における挤出の主要な用途は,バッテリートレーで,車両バッテリーを運び,安全な輸送を保証する重要な部品です. 挤出されたアルミ部品は,重量を最小限に抑え,車両の全距離と性能を向上させながら必要な構造的サポートを提供します.

さらに,挤出された部品は,車両のシャーシとフレームの製造に使用されます. 耐久性 は,高圧 耐久性 と 疲労 耐久性 に 優れている. シャシー設計において挤出部品を使用することで,製造者はより高い硬さと改善された操作性を達成し,それによって運転体験を向上させることができます.

構造上の利点に加えて,外押しは新エネルギー車両の美学にも貢献します. 洗練された現代的なデザインは 車体とシームレスに組み合わさり 全体の外観を向上させます

工業製造の世界では,挤出技術が 幅広い部品の製造のための革新的なコスト効率の良いソリューションになりました. 挤出された部品は,金属またはポリマーを模具を通して強制して特定の横断プロファイルを作成することで形成され,効率,汎用性,全体的な生産コストの重要な利点を提供します.

挤出プロセスは,アルミ,マグネシウムや様々なプラスチックなどの 簡単に調達し加工できる原材料から始まります. 製造者はこれらの材料を 高精度で複雑な形に変換することで 従来の加工プロセスに伴う複数のステップを 排除できます

挤出された部品は,挤出プロセスの均一性により一貫した品質を有し,すべての製品が同一であることを保証し,品質管理措置とスクラップ率を削減します. 自動車,航空宇宙,建設,消費者製品などの産業では,外押しは構造要素,ハウジング,フレームに一般的に使用され,組み立てられた多部構成構造よりも少量の組立ステップを必要とする軽量で強力なソリューションを提供します.

さらに,挤出剤の設計柔軟性により,エンジニアは複数のコンポーネントを単一の挤出剤に統合し,サプライチェーンとアセンブリラインの手順をさらに簡素化することができます. プロファイルをカスタマイズできる機能により,製造者は材料の使用を最適化し,材料コストを最小限に抑えながら厳格な性能要件を満たすことができます.

RMTは精密カスタム製造の提供者です。私たちは、高品質な製造を競争力のある価格で、納期通りに提供します。あなたの要件を表現してください。確認が取れ次第、あなたを満足させるソリューションを開発します。プロセスのすべてのステップで、製品製造に関するすべての情報を理解できるように、各段階で継続的にコミュニケーションを取ります。

顧客のニーズと期待を最優先にし、彼らのために満足のいくソリューションをカスタマイズし、顧客の期待を超えることで、信頼できる長期的な信頼関係を育む。

コンセプトから完成までのカスタム製造プロセスを通じてクライアントを導き、私たちのコンサルタントは各クライアントと密接に連携し、彼らの独自の仕様を理解し、パーソナライズされた生産ソリューションのための戦略的な洞察を提供します。

私たちは最先端の機械と厳格な品質管理手法を利用して、正確な公差で部品を製造しています。すべての部品は、最も厳しい仕様を満たすためにマイクロンレベルの精度を確保するために厳密な検査を受けます。

原材料から完成品まで、私たちは厳格な基準を厳守し、最先端の方法を使用してすべてのステップを監視およびテストし、すべての製品において一貫した性能と耐久性を保証します。

押出プロセスは、いくつかのメカニズムを通じて押出部品の強度を向上させます。まず第一に、このプロセスは材料をダイを通して強制的に押し出すことを含み、方向性のある粒子の流れを与え、機械的特性を改善します。第二に、押出プロファイルの均一性と均質性は、部品全体で一貫した材料特性に寄与し、信頼性のある強度と性能を確保します。

押出し部品を利用する際、設計者は壁の厚さ、断面形状、構造的完全性などの要素を考慮する必要があります。壁の厚さは、強度と重量のバランスを達成するために最適化されるべきです。断面形状は、荷重支持能力や流体流路などの特定の機能要件を満たすように設計されるべきです。構造的完全性は、適切な支持構造と接続を通じて確保されるべきです。

押出し部品は、いくつかのコスト効果の高い利点を提供します。まず第一に、連続押出しプロセスにより、短期間で大量の部品を生産できるため、生産コストが削減されます。第二に、押出しにおける高い材料利用率は、材料の廃棄を最小限に抑え、さらにコストを削減します。加えて、幅広い材料を押出しできる能力により、メーカーは性能を損なうことなくコスト効果の高い選択肢を選ぶことができます。

押出成形部品は、設計の柔軟性、効率的な生産プロセス、材料の効率性、コスト効果、一貫した品質を提供します。これらの利点は、さまざまな業界における生産性の向上とパフォーマンスの向上に寄与します。

押出成形プロセスは、連続生産方法を利用し、近似ネット形状を生産することで材料の廃棄を最小限に抑えます。材料の流れを正確に制御することで、高い材料利用率が確保され、廃棄物が削減され、製造プロセスにおける材料効率が最適化されます。