A natureza precisa e repetível das peças extrudadas acelera os ciclos de produção, reduz o desperdício de material e otimiza o fluxo de trabalho. A qualidade constante das peças extrudadas garante uma redução dos requisitos de acabamento pós-produção, aumentando ainda mais a eficiência.

As peças extrudidas tornaram-se parte integrante da otimização de processos em muitas indústrias. Produzidas através de um processo de moldagem contínua, estas peças oferecem uma série de vantagens únicas que são ideais para aumentar a eficiência da produção e reduzir custos.

As peças extrudadas podem ser produzidas continuamente, o que elimina a necessidade de múltiplas operações de junção, economizando tempo e reduzindo a possibilidade de erros. Também permite um fluxo de trabalho mais fluido, uma vez que as peças podem ser integradas diretamente no processo de fabrico sem qualquer interrupção.

As peças extrudadas também proporcionam qualidade e precisão consistentes em tamanho e características. Esta consistência garante que funcionem de forma previsível e fiável em uma variedade de aplicações, melhorando ainda mais a eficiência do processo. Reduz também a necessidade de pós-produção ou de ajustes, poupando tempo e recursos.

Além disso, as peças extrudidas podem ser produzidas utilizando uma variedade de materiais diferentes, dependendo dos requisitos específicos da aplicação. Esta flexibilidade permite a selecção óptima de materiais, garantindo que as peças não só satisfaçam os requisitos funcionais, mas também proporcionem a melhor combinação de custo-eficácia, durabilidade e desempenho.

As extrusões desempenham um papel fundamental na concepção e construção de estruturas de veículos de energia nova. A sua combinação única de resistência, leveza e propriedades de fresagem de precisão tornam-nas ideais para esta indústria em rápido crescimento.

Os novos veículos a energia, como os veículos elétricos e híbridos, exigem componentes leves e estruturalmente sólidos para otimizar o desempenho e reduzir as emissões. As peças de alumínio extrudidas, em particular, proporcionam aos projetistas uma elevada relação resistência/peso, proporcionando durabilidade e dinâmica eficiente do veículo.

Uma aplicação essencial das extrusões em veículos de energia nova é a bandeja de baterias, um componente fundamental que transporta a bateria do veículo e garante o seu transporte seguro. Os componentes de alumínio extrudido fornecem o apoio estrutural necessário, minimizando o peso, melhorando a autonomia e o desempenho geral do veículo.

Além disso, as peças extrudidas são utilizadas para fabricar chassis e estruturas de veículos. A sua capacidade de suportar cargas de tração elevadas e resistir à fadiga torna-os adequados para estas aplicações exigentes. Ao utilizarem peças extrudidas no projeto do chassi, os fabricantes podem obter maior rigidez e melhor manuseio, melhorando assim a experiência de condução.

Além das vantagens estruturais, as extrusões contribuem também para a estética dos veículos de novas energias. O seu design elegante e moderno integra-se perfeitamente na carroceria do veículo, melhorando a sua aparência geral.

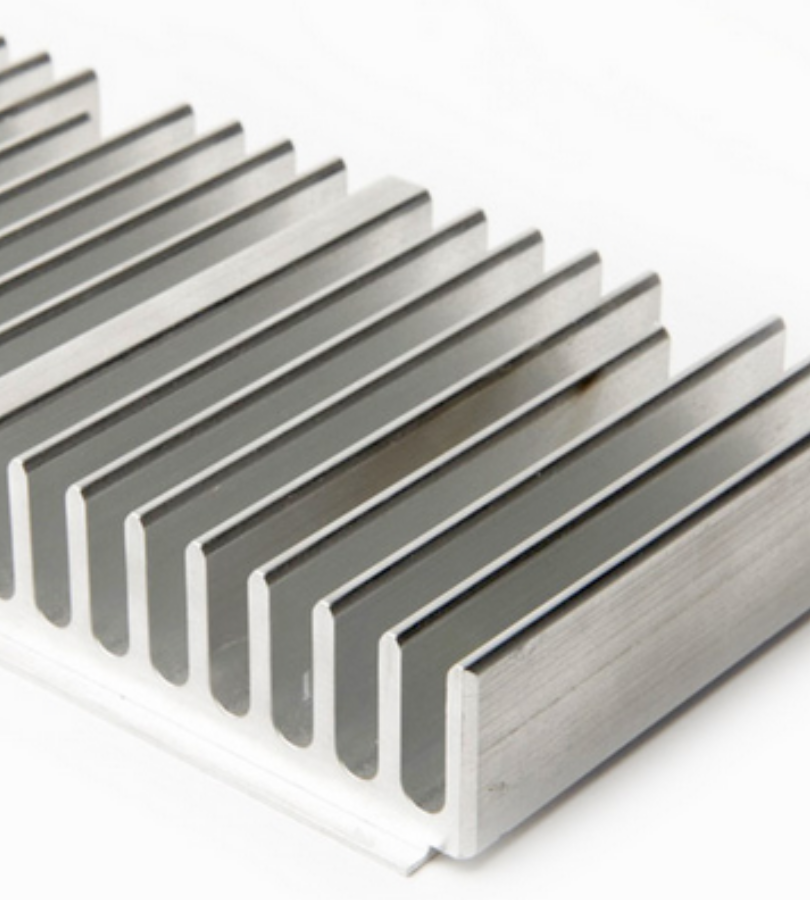

No mundo da fabricação industrial, a tecnologia de extrusão tornou-se uma solução inovadora e rentável para a produção de uma ampla gama de componentes. As peças extrudadas são formadas forçando o metal ou o polímero através de uma matriz para criar um perfil de secção transversal específico, oferecendo vantagens significativas em eficiência, versatilidade e custo de produção global.

O processo de extrusão começa com matérias-primas fáceis de obter e processar, como alumínio, magnésio ou vários plásticos. Ao converter esses materiais em formas complexas com alta precisão, os fabricantes podem eliminar várias etapas envolvidas nos processos de usinagem tradicionais.

As peças extrudadas têm uma qualidade consistente devido à uniformidade do processo de extrusão, o que garante que todos os produtos sejam idênticos, reduzindo as medidas de controlo de qualidade e as taxas de sucata. Em indústrias como automotiva, aeroespacial, construção e produtos de consumo, as extrusões são comumente utilizadas em elementos estruturais, carcaças e estruturas, proporcionando soluções leves mas fortes que exigem menos etapas de montagem do que estruturas de várias partes montadas.

Além disso, a flexibilidade do projeto das extrusões permite que os engenheiros consolidem vários componentes em uma única extrusão, simplificando ainda mais a cadeia de suprimentos e os procedimentos da linha de montagem. A capacidade de personalizar perfis também permite aos fabricantes otimizar o uso de materiais e atender a requisitos de desempenho rigorosos, minimizando os custos de materiais.

As peças extrudadas tornaram-se parte integrante da fabricação moderna, revolucionando os processos de produção e aumentando a eficiência e versatilidade. Vamos explorar as principais aplicações das peças extrudidas nesta indústria dinâmica.

Perfis personalizados: as peças extrudadas oferecem uma flexibilidade superior de design, permitindo que os fabricantes criem perfis personalizados que se adequem às necessidades específicas de fabricação. Quer seja uma geometria de secção transversal complexa, características complexas ou formas únicas, a tecnologia de extrusão pode produzir peças altamente especializadas.

Produção simplificada: a continuidade do processo de extrusão é adequada para a produção de alta velocidade e grande volume. As peças extrudadas podem ser fabricadas em comprimentos longos, minimizando a necessidade de etapas de processamento ou montagem adicionais, simplificando a produção e reduzindo os prazos de entrega.

Diversidade de materiais: as peças extrudadas podem ser fabricadas a partir de uma variedade de materiais, incluindo metais, plásticos e compósitos. A versatilidade do material permite aos fabricantes selecionar o material mais adequado para uma aplicação específica, tendo em conta fatores como a resistência, a durabilidade, o peso e o custo.

A RMT é um fornecedor de fabricação personalizada de precisão. Fornecemos fabricação de alta qualidade com entrega pontual a preços competitivos. Expresse suas necessidades e, uma vez confirmadas, desenvolveremos uma solução que o satisfaça. Em cada etapa do processo, comunicaremos continuamente com você em cada fase para que você possa entender todas as informações sobre a fabricação do produto.

Colocar as necessidades e expectativas dos clientes em primeiro lugar e no centro, personalizar soluções satisfatórias com serviços personalizados para eles e superar as expectativas dos clientes, cultivando assim relacionamentos de confiança confiáveis e de longo prazo.

Orientando os clientes através do processo de fabricação personalizada, desde o conceito até a conclusão, nossos consultores trabalham em estreita colaboração com cada cliente para entender suas especificações exclusivas e fornecer insights estratégicos para soluções de produção personalizadas.

Utilizamos máquinas de última geração e rigorosos controles de qualidade para fabricar componentes com tolerâncias precisas. Cada parte passa por uma inspeção rigorosa para garantir precisão em nível micrométrico para atender às especificações mais exigentes.

Desde matérias-primas até produtos acabados, aderimos meticulosamente a padrões rigorosos, monitorando e testando cada etapa usando métodos de ponta para garantir desempenho e durabilidade consistentes em todos os nossos produtos.

O processo de extrusão aumenta a resistência das peças extrudidas através de vários mecanismos. Primeiro, o processo envolve forçar o material a passar por uma matriz, que proporciona fluxo direcional de grãos, resultando em melhores propriedades mecânicas. Em segundo lugar, a uniformidade e a homogeneidade dos perfis extrudados contribuem para a consistência das propriedades dos materiais em toda a peça, garantindo uma resistência e um desempenho fiáveis.

Ao utilizar peças de extrusão, os projetistas devem considerar fatores como espessura da parede, geometria da secção transversal e integridade estrutural. A espessura da parede deve ser otimizada para alcançar um equilíbrio entre resistência e peso. A geometria da secção transversal deve ser concebida para satisfazer requisitos funcionais específicos, tais como capacidades de carga ou canais de fluxo de fluido. A integridade estrutural deve ser assegurada através de estruturas e ligações de apoio adequadas.

As peças de extrusão oferecem várias vantagens econômicas. Em primeiro lugar, o processo de extrusão contínua permite a produção de grandes volumes de peças num curto espaço de tempo, reduzindo os custos de produção. Em segundo lugar, as altas taxas de utilização dos materiais na extrusão minimizam o desperdício de materiais, reduzindo ainda mais os custos. Além disso, a capacidade de extrudir uma ampla gama de materiais permite aos fabricantes escolher opções rentáveis sem comprometer o desempenho.

As peças de extrusão oferecem flexibilidade de projeto, processos de produção simplificados, eficiência de material, custo-eficácia e qualidade consistente. Estas vantagens contribuem para uma melhoria da produtividade e do desempenho em várias indústrias.

O processo de extrusão minimiza o desperdício de material utilizando métodos de produção contínua e produzindo formas quase retas. O controlo preciso do fluxo de materiais garante altas taxas de utilização dos materiais, reduzindo os resíduos e otimizando a eficiência dos materiais nos processos de fabrico.