Procesul de extrudare produce piese cu o precizie dimensională excelentă și proprietăți mecanice uniforme. Fiecare componentă extrudată are o formă, dimensiuni și performanțe uniforme, asigurând fiabilitatea și compatibilitatea procesului de asamblare. Procesul de extrudare controlată reduce la minimum variațiile și defectele, producând piese de înaltă calitate cu toleranțe strânse.

Extrudările joacă un rol esențial în proiectarea și construcția structurilor de vehicule cu energie nouă. Combinaţia lor unică de rezistenţă, uşurinţă şi proprietăţi de frezare de precizie le fac ideale pentru această industrie în creştere rapidă.

Vehiculele cu energie nouă, cum ar fi vehiculele electrice și hibride, necesită componente ușoare și structurale solide pentru a optimiza performanța și a reduce emisiile. În special, piesele din aluminiu extrus oferă proiectanților un raport ridicat între rezistență și greutate, asigurând durabilitate și dinamică eficientă a vehiculului.

O aplicație esențială a extrudărilor în vehiculele cu energie nouă este în tava bateriei, o componentă esențială care transportă bateria vehiculului și asigură transportul său în siguranță. Componentele din aluminiu extrus oferă suportul structural necesar, reducând în același timp greutatea, îmbunătățind gama generală și performanța vehiculului.

În plus, piesele extruse sunt utilizate pentru fabricarea șasiului și a cadrelor vehiculelor. Capacitatea lor de a rezista la sarcini de tracțiune ridicate și de a rezista oboselii le face potrivite pentru aceste aplicații exigente. Prin utilizarea pieselor extruse în proiectarea șasiului, producătorii pot obține o mai mare rigiditate și o manevrabilitate îmbunătățită, îmbunătățind astfel experiența de conducere.

Pe lângă avantajele structurale, extrudările contribuie, de asemenea, la estetica vehiculelor cu energie nouă. Designul lor elegant și modern se integrează perfect în caroseria vehiculului, îmbunătățind aspectul său general.

Piesele extruse au devenit o parte integrantă a producției moderne, revoluționând procesele de producție și creșterea eficienței și a versatilității. Să explorăm aplicațiile cheie ale pieselor extruse în această industrie dinamică.

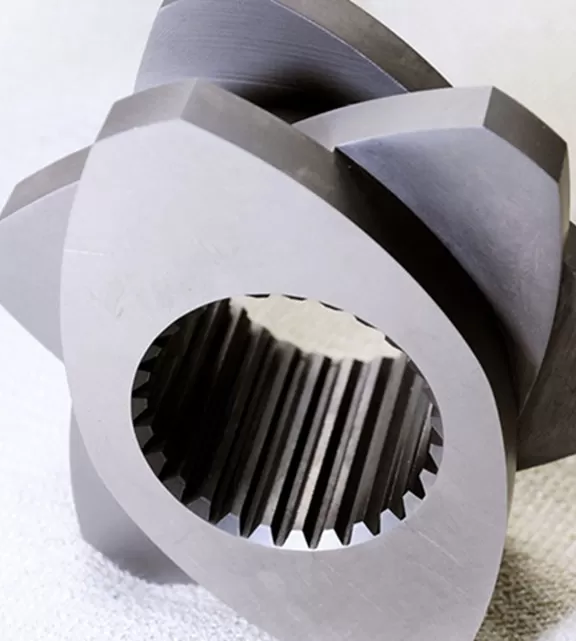

Profile personalizate: Piesele extruse oferă o flexibilitate superioară a proiectării, permițând producătorilor să creeze profiluri personalizate care se potrivesc nevoilor specifice de fabricație. Fie că este vorba de geometrii transversale complexe, caracteristici complexe sau forme unice, tehnologia de extrudare poate produce piese foarte specializate.

Producție simplificată: continuitatea procesului de extrudare este potrivită pentru producția de mare viteză și volum. Piesele extruse pot fi fabricate în lungimi lungi, reducând la minimum necesitatea unor etape suplimentare de prelucrare sau asamblare, eficientizând producția și reducând timpul de producție.

Diversitatea materialelor: Piesele extruse pot fi fabricate din o varietate de materiale, inclusiv metale, materiale plastice și materiale compuse. Versatilitatea materialului permite producătorilor să selecteze materialul cel mai potrivit pentru o anumită aplicație, luând în considerare factori precum rezistența, durabilitatea, greutatea și costul.

În lumea producției industriale, tehnologia de extrudare a devenit o soluție inovatoare și rentabilă pentru producerea unei game largi de componente. Piesele extruse sunt formate prin forțarea metalului sau a polimerului printr-o matriță pentru a crea un profil specific de secțiune transversală, oferind avantaje semnificative în ceea ce privește eficiența, versatilitatea și costul general de producție.

Procesul de extrudare începe cu materii prime ușor de obținut și procesat, cum ar fi aluminiu, magneziu sau diverse materiale plastice. Prin transformarea acestor materiale în forme complexe cu o precizie ridicată, producătorii pot elimina mai multe etape implicate în procesele tradiționale de prelucrare.

Piesele extruse au o calitate constantă datorită uniformității procesului de extrudare, care asigură că fiecare produs este identic, reducând măsurile de control al calității și ratele de resturi. În industrii precum industria auto, aerospațială, construcția și produsele de consum, extrudările sunt utilizate în mod obișnuit în elemente structurale, carcase și cadre, oferind soluții ușoare, dar puternice, care necesită mai puține etape de asamblare decât structurile cu mai multe părți asamb

În plus, flexibilitatea proiectării extrudărilor permite inginerilor să consolideze mai multe componente într-o singură extrudare, eficientizând în continuare procesele lanțului de aprovizionare și ale liniei de asamblare. Capacitatea de a personaliza profilurile permite, de asemenea, producătorilor să optimizeze utilizarea materialelor și să îndeplinească cerințele stricte de performanță, reducând în același timp costurile materialelor.

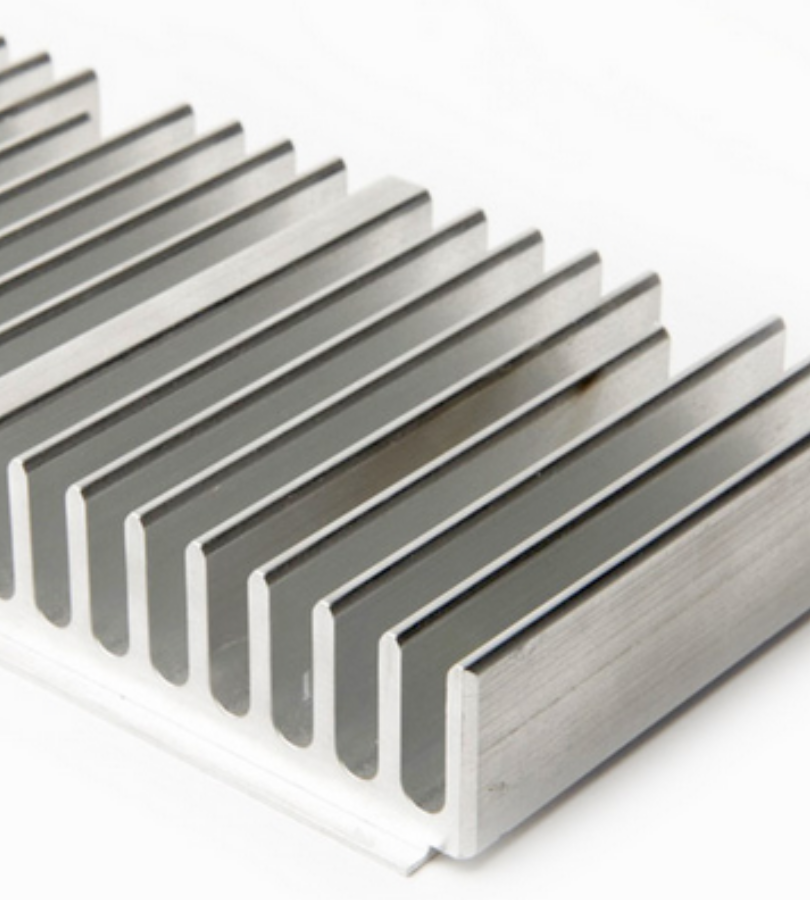

Piesele din aluminiu extrus oferă numeroase avantaje în mașini de precizie, făcându-le prima alegere pentru o gamă largă de aplicații. Iată câteva dintre avantajele principale ale utilizării aluminiului extrus în mașini de precizie:

Rezistență și durabilitate: potrivite pentru mașini de precizie care necesită performanțe ridicate și o durată lungă de viață. Rezistența sa la coroziune și uzură sporește în continuare fiabilitatea sa în diverse medii.

Ușor: Aluminiul extrudat este un material ușor care ajută la reducerea greutății totale a mașinilor de precizie. Acest lucru sporește mobilitatea, reduce consumul de energie și îmbunătățește eficiența operațională.

Dimensiuni precise: Prin procesul de extrudare se produc piese cu dimensiuni precise și consecvente. Acest lucru asigură că piesele se potrivesc perfect, îmbunătăţind astfel performanţa generală şi fiabilitatea mașinilor de precizie.

Ușor de prelucrat: Piesele din aluminiu extrus pot fi prelucrate cu ușurință pentru a obține forme și caracteristici dorite, îmbunătățind în continuare adaptabilitatea lor în diferite aplicații. Acest lucru economisește, de asemenea, timp și efort în operațiunile de postprocesare.

În concluzie, aluminiul extrudat oferă numeroase avantaje în mașini de precizie, ceea ce îl face o alegere excelentă pentru o varietate de aplicații. Rezistența, durabilitatea, ușurința, dimensiunile precise, capacitatea de procesare, rentabilitatea și gradul de respectare a mediului contribuie la îmbunătățirea performanței și fiabilității mașinilor de precizie.

RMT este un furnizor de fabricare personalizată de precizie. Oferim fabricare de înaltă calitate cu livrare la timp la prețuri competitive. Exprimați cerințele dumneavoastră și, odată confirmate, vom dezvolta o soluție care să vă satisfacă. Fiecare pas din proces Vom comunica continuu cu dumneavoastră la fiecare etapă, astfel încât să puteți înțelege toate informațiile despre fabricarea produsului.

Pune nevoile și așteptările clienților pe primul loc, personalizează soluții satisfăcătoare cu servicii personalizate pentru ei și depășește așteptările clienților, cultivând astfel relații de încredere pe termen lung.

Ghidând clienții prin procesul de fabricare personalizată de la concept la finalizare, consultanții noștri colaborează îndeaproape cu fiecare client pentru a înțelege specificațiile lor unice și a oferi perspective strategice pentru soluții de producție personalizate.

Folosim mașini de ultimă generație și măsuri stricte de control al calității pentru a fabrica componente cu toleranțe precise. Fiecare parte trece printr-o inspecție riguroasă pentru a asigura o precizie la nivel de micron pentru a îndeplini cele mai exigente specificații.

De la materii prime la produse finite, respectăm cu meticulozitate standarde stricte, monitorizând și testând fiecare pas folosind metode de vârf pentru a garanta performanța constantă și durabilitatea în toate produsele noastre.

Procesul de extrudare îmbunătățește rezistența pieselor extruse prin mai multe mecanisme. În primul rând, procesul implică forţarea materialului printr-o matriţă, care conferă flux direcţional de grâu, rezultând proprietăţi mecanice îmbunătăţite. În al doilea rând, uniformitatea și omogenitatea profilurilor extruse contribuie la proprietățile materiale constante în întreaga piesă, asigurând o rezistență și performanțe fiabile.

Atunci când utilizează piese de extrudare, proiectanții trebuie să ia în considerare factori precum grosimea pereților, geometria secțiunii transversale și integritatea structurală. Grosimea pereților trebuie optimizată pentru a se obține un echilibru între rezistență și greutate. Geometria secțiunii transversale ar trebui să fie proiectată pentru a satisface cerințe funcționale specifice, cum ar fi capacitățile de suport a sarcinii sau canalele de flux de fluid. Integritatea structurală ar trebui asigurată prin structuri și conexiuni de susținere adecvate.

Piesele de extrudare oferă mai multe avantaje rentabile. În primul rând, procesul de extrudare continuă permite producția unor volume mari de piese într-un interval scurt de timp, reducând astfel costurile de producție. În al doilea rând, ratele ridicate de utilizare a materialelor în procesul de extrudare reduc la minimum deșeurile de materiale, reducând în continuare costurile. În plus, capacitatea de a extruda o gamă largă de materiale permite producătorilor să aleagă opțiuni rentabile fără a compromite performanța.

Piesele de extrudare oferă flexibilitate în proiectare, procese de producție simplificate, eficiență materială, rentabilitate și calitate constantă. Aceste avantaje contribuie la creșterea productivității și a performanței în diverse industrii.

Procesul de extrudare reduce la minimum deșeurile de materiale prin utilizarea unor metode de producție continue și prin producerea de forme aproape nete. Controlul precis al fluxului de materiale asigură rate ridicate de utilizare a materialelor, reducând deșeurile și optimizând eficiența materialelor în procesele de fabricație.