Výroba dielov je neoddeliteľnou súčasťou mechanických sústav, pretože zahŕňa výrobu presných komponentov, ktoré sa do seba zapadajú a tvoria funkčné a spoľahlivé systémy. Od kolies a ložísk po obaly a spojovače je každá časť pečlivne vyrobená tak, aby splnila špecifické tolerancie a požiadavky.

Výroba dielov je základným kameňom moderného priemyselného rozvoja, prenikajúc do štruktúry mnohých priemyselných odvetví a revolučne meniacich ich prevádzkové schopnosti. Tento kľúčový priemysel zahŕňa rôzne aplikácie a poskytuje potrebné stavebné bloky, ktoré umožňujú strojom, zariadeniam a systémom optimálne fungovať v rôznych prostrediach.

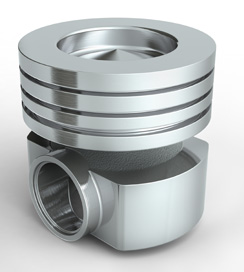

V automobilovej výrobe sa vyrábajú časti od presných motorových komponentov, ako sú piesty a prevodovky, až po zložité elektrické súpravy, ako sú senzory a riadiace moduly. Pokročilé spracovateľské technológie vytvárajú ľahké, ale odolné materiály, ktoré zlepšujú spotrebu paliva a výkonnosť vozidiel, zatiaľ čo automatizácia montážnych linky zefektívňuje procesy, zabezpečuje konzistentnú kvalitu a znižuje náklady.

Letectvo je ďalším odvetvím, ktoré sa silne spolieha na výrobu vysoko výkonných dielov. V tomto prípade musia byť špeciálne navrhnuté komponenty schopné vydržať extrémne podmienky vrátane vysokých teplôt, tlaku a namáhania. Od zliatin titánu používaných v leteckých motoroch až po kompozitné materiály, z ktorých sa tvoria konštrukcie kadrov lietadla, výroba dielov zohráva kľúčovú úlohu pri rozvoji leteckých technológií a zabezpečovaní bezpečnosti a spoľahlivosti.

V skratke, výroba dielov prekračuje tradičné hranice a sa dotýka takmer každého odvetvia, ktoré zahŕňa mechanické alebo elektronické systémy. Jeho neustály rozvoj a inovácie sú základnými hnacími motormi pokroku v týchto odvetviach, ktoré umožňujú spoločnostiam dosiahnuť väčšiu účinnosť, udržateľnosť a konkurenčnú výhodu.

V dobe priemyslu 4.0 hraje výroba komponentov kľúčovú úlohu pri formovaní budúcnosti priemyselnej automatizácie. Zahŕňa jemné procesy, ako je presné obrábanie, aditívna výroba (3D tlač) a montážne linky s pomocou robotov na výrobu zložitých častí s presnosťou na úrovni mikronov. Tieto pokročilé metódy nielenže zabezpečujú bezproblémovú integráciu zložitých strojov, ale tiež otvárajú cestu pre autonómnejšie, prepojené a flexibilnejšie výrobné prostredie.

Vznik inteligentných komponentov a zariadení IoT je priamym dôsledkom výroby zložitých dielov. Tieto inteligentné komponenty zabudované v senzoroch a spínačoch môžu komunikovať medzi sebou a so centrálnymi riadiacimi systémami, čo umožňuje monitorovanie v reálnom čase, prediktívnu údržbu a adaptívne riadenie kľúčové prvky na dosiahnutie vyššej úrovne automatizácie.

Okrem toho modulárne konštrukčné stratégie v oblasti výroby dielov umožňujú rýchlu prispôsobenie a ľahké rozšírenie automatizovaných systémov. Táto flexibilita umožňuje výrobcom rýchlo sa prispôsobiť meniacim sa požiadavkám trhu, skrátiť čas uvedenia na trh a optimalizovať využívanie zdrojov.

V zložitom svete priemyselnej výroby je výroba dielov základným kameňom, ktorý riadi plynulý chod a účinnosť strojov a zariadení v rôznych odvetviach. Táto oblasť odborných znalostí je rozhodujúca pre výkon, trvanlivosť a spoľahlivosť nespočetných mechanických systémov, ktoré napájajú našu modernú ekonomiku.

Výroba dielov zahŕňa širokú škálu procesov vrátane odlievania, kovania, obrábania a výroby doplnkov, ktoré sú navrhnuté na výrobu komponentov s presnými špecifikáciami. Tieto postupy zabezpečujú, aby sa každá časť bezproblémovo integrovala do určeného systému, čím sa prispieva k celkovej účinnosti a funkčnosti pomôcky. Vysokokvalitné diely nielenže znižujú opotrebovanie, ale tiež minimalizujú spotrebu energie, čo sa priamo prejavuje úsporami nákladov a udržateľnosťou životného prostredia.

Pokroky v vede a technológii materiálov ďalej zvyšujú efektívnosť. Použitie ľahkých, odolných materiálov, ako sú kompozitné materiály a zliatiny, umožňuje, aby časti odolali drsným podmienkam pri zachovaní optimálneho výkonu. Okrem toho digitalizácia viedla k počítačovému návrhu (CAD) a počítačovej výrobe (CAM), ktoré zjednodušujú výrobné pracovné postupy a uľahčujú masovú prispôsobenie bez toho, aby bola ohrozená kvalita.

V priemyselnej výrobe nie je bezpečnosť len prioritou, ale aj etickou a právnou povinnosťou. Základom zabezpečenia tejto bezpečnosti je implementácia prísnych kontrolných opatrení kvality počas výroby súčiastok v každom oddelení. Od letectva a automobilového priemyslu po medicínske zariadenia a spotrebné produkty, integrita a spoľahlivosť každej súčiastky zohráva kľúčovú úlohu pri ochrane používateľov, zariadení a životného prostredia.

Kontrola kvality pri výrobe dielov začína overovaním dizajnu, ktoré hodnotí schopnosť komponentu spĺňať očakávané špecifikácie a funkčnosť za stanovených podmienok. Vykonávame prísne testovacie postupy na overenie, že použité materiály dokážu odolať stresu, opotrebeniu, korózii alebo environmentálnym rizikám, čím znižujeme riziko predčasného zlyhania alebo nehôd.

Kontrola procesu je ďalším kritickým aspektom, ktorý zahŕňa neustále monitorovanie a prispôsobovanie výrobných parametrov, ako sú teplota, tlak a rýchlosť, aby sa udržala konzistencia. To zabezpečuje, že každý vyrobený diel dodržiava presné tolerancie, čím sa eliminujú rozmerové chyby, ktoré môžu viesť k nesúladom, vibráciám alebo dokonca katastrofálnemu zlyhaniu systému.

Metódy inšpekcie, vrátane nedestruktívneho testovania (NDT) ako sú ultrazvukové, rádiografické alebo testovanie magnetickými časticami, môžu odhaliť vnútorné alebo povrchové chyby, ktoré sú neviditeľné voľným okom. Tieto inšpekcie pomáhajú predchádzať vstupu chybných dielov do dodávateľského reťazca a potenciálne ohrozovať systémy kritické pre bezpečnosť.

RMT je dodávateľ presnej výroby na mieru. Poskytujeme kvalitnú výrobu s včasnou dodávkou za konkurencieschopné ceny. Vyjadrite si svoje požiadavky a po potvrdení vypracujeme riešenie, ktoré vás uspokojí. Každý krok v procese Budeme s vami neustále komunikovať v každej fáze, aby ste mohli pochopiť všetky informácie o výrobe výrobku.

Dajte na prvé miesto potreby a očakávania zákazníkov, prispôsobte uspokojivé riešenia s pre nich prispôsobenými službami a prekračujte očakávania zákazníkov, čím si vybudujete spoľahlivé dlhodobé vzťahy dôvery.

Vedenie klientov cez proces výroby od koncepcie až po dokončenie, naši konzultanti úzko spolupracujú s každým klientom, aby pochopili ich jedinečné špecifikácie a poskytli strategické poznatky pre personalizované výrobné riešenia

Využívame najmodernejšie stroje a prísne opatrenia na kontrolu kvality, aby sme vyrábali komponenty s presnými toleranciami. Každá časť prechádza prísnou kontrolou, aby sa zabezpečila presnosť na úrovni mikronov, aby spĺňala najvyužitočnejšie špecifikácie.

Od surovín po hotové výrobky sa starostlivo riadime prísnymi normami, monitorujeme a testujeme každý krok pomocou najmodernejších metód, aby sme zaručili konzistentný výkon a trvanlivosť všetkých našich výrobkov.

Opatrenia kontroly kvality pri výrobe dielov zahŕňajú dimenzionálne kontroly, hodnotenia povrchovej úpravy, nedestrukčné testovanie, štatistickú kontrolu procesu a dodržiavanie štandardov kvality špecifických pre daný priemysel. Tieto opatrenia zabezpečujú, aby časti spĺňali stanovené tolerancie a požiadavky na výkonnosť.

Medzi bežné výzvy pri výrobe dielov patrí udržiavanie konzistentnej kvality, riadenie výrobných nákladov, optimalizácia výrobnej účinnosti, riešenie porúch dodávateľského reťazca, udržanie krok s technologickým pokrokom a uspokojovanie meniacich sa požiadaviek zákazníkov.

Pri výbere materiálov na výrobu dielov sa musia zohľadniť faktory, ako sú mechanické vlastnosti, chemická kompatibilita, náklady, dostupnosť a zamýšľané použitie. Výber materiálu ovplyvňuje výkonnosť, trvanlivosť a celkové výrobné náklady dielu.

Princípy štíhlej výroby možno použiť v oblasti výroby dielov identifikáciou a odstránením plytvavých činností, zefektívnením pracovných postupov, znížením zásob, zlepšením využitia zariadení a podporou neustálej zlepšovania prostredníctvom angažovanosti a posilňovania postavenia zamestnancov.

Výber materiálu závisí od takých faktorov, ako je požadovaná pevnosť, trvanlivosť, odolnosť voči korózii a nákladová efektívnosť. Výrobcovia zvažujú vlastnosti ako pevnosť pri ťahu, tvrdosť, tepelnú vodivosť a kompatibilitu s výrobnými procesmi.