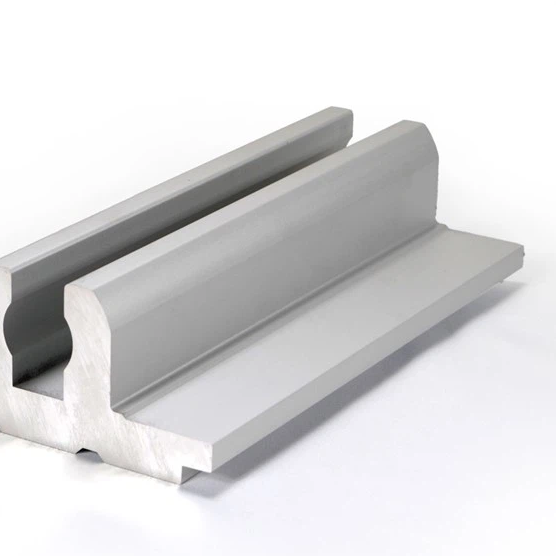

Yüksek basınç ve sıcaklık uygulayarak, ekstrüzyon teknolojisi alüminyum ve alaşımlar gibi metallerin güçlü ve hafif sürekli ve hassas şekillendirilmiş parçalara dönüşmesini sağlar. Ekstrüde parçalar tutarlı boyutsal doğruluk ve toleranslar sağlar, montaj içinde sorunsuz entegrasyonu garanti eder ve yeniden işleme veya atık kaynaklı israfı en aza indirir.

Profillerin çok yönlülüğü, üreticilerin karmaşık geometriler ve çeşitli uygulamalara kolayca uyarlanabilen boş profiller oluşturmasına olanak tanır, lojistiği basitleştirir ve montaj hatlarını hızlandırır. Ayrıca, ekstrüde parçaların doğal gücü genellikle ek takviye ihtiyacını ortadan kaldırarak daha hafif ve daha verimli bir son ürün üretmeye yardımcı olur.

RMT, hassas özel üretim sağlayıcısıdır. Rekabetçi fiyatlarla zamanında teslimat ile yüksek kaliteli üretim sağlıyoruz. Gereksinimlerinizi ifade edin ve onaylandıktan sonra sizi tatmin edecek bir çözüm geliştireceğiz. Süreçte her adımda, ürün üretimi hakkında tüm bilgileri anlayabilmeniz için her aşamada sizinle sürekli iletişim kuracağız.

Müşterilerin ihtiyaç ve beklentilerini öncelikli ve merkezi hale getirerek, onlara kişiselleştirilmiş hizmetlerle tatmin edici çözümler sunun ve müşterilerin beklentilerini aşarak güvenilir uzun vadeli güven ilişkileri geliştirin.

Müşterileri kavramdan tamamlamaya kadar özel üretim sürecinde yönlendirerek, danışmanlarımız her müşteriyle yakın çalışarak onların benzersiz spesifikasyonlarını anlamakta ve kişiselleştirilmiş üretim çözümleri için stratejik içgörüler sağlamaktadır.

Son teknoloji makineleri ve sıkı kalite kontrol önlemleri kullanarak bileşenleri hassas toleranslara göre üretiyoruz.

Ham maddelerden bitmiş ürünlere kadar, her adımı izleyerek ve test ederek, keskin yöntemler kullanarak sıkı standartlara titizlikle uyuyoruz, böylece tüm ürünlerimizde tutarlı performans ve dayanıklılığı garanti ediyoruz.

Ekstrüzyon süreci, ekstrüde parçaların gücünü birkaç mekanizma aracılığıyla artırır. Öncelikle, süreç malzemeyi bir kalıptan zorlayarak geçirir; bu, yönlü tane akışı sağlar ve mekanik özelliklerin iyileşmesine yol açar. İkincisi, ekstrüde profillerin birliği ve homojenliği, parçanın tamamında tutarlı malzeme özelliklerine katkıda bulunarak güvenilir güç ve performans sağlar.

Ekstrüzyon parçaları kullanırken, tasarımcılar duvar kalınlığı, kesit geometrisi ve yapısal bütünlük gibi faktörleri dikkate almalıdır. Duvar kalınlığı, dayanıklılık ve ağırlık arasında bir denge sağlamak için optimize edilmelidir. Kesit geometrisi, yük taşıma yetenekleri veya akışkan akış kanalları gibi belirli işlevsel gereksinimleri karşılayacak şekilde tasarlanmalıdır. Yapısal bütünlük, uygun destek yapıları ve bağlantılar aracılığıyla sağlanmalıdır.

Ekstrüzyon parçaları birkaç maliyet etkin avantaj sunar. Öncelikle, sürekli ekstrüzyon süreci, kısa bir süre içinde büyük hacimlerde parçaların üretilmesini sağlar ve bu da üretim maliyetlerini düşürür. İkincisi, ekstrüzyondaki yüksek malzeme kullanım oranları, malzeme israfını en aza indirir ve maliyetleri daha da azaltır. Ayrıca, geniş bir malzeme yelpazesini ekstrüde etme yeteneği, üreticilerin performanstan ödün vermeden maliyet etkin seçenekler seçmelerine olanak tanır.

Ekstrüzyon parçaları tasarım esnekliği, sadeleştirilmiş üretim süreçleri, malzeme verimliliği, maliyet etkinliği ve tutarlı kalite sunar. Bu avantajlar, çeşitli endüstrilerde verimliliğin artmasına ve performansın iyileşmesine katkıda bulunur.

Ekstrüzyon süreci, sürekli üretim yöntemlerini kullanarak ve neredeyse net şekiller üreterek malzeme israfını en aza indirir. Malzeme akışı üzerindeki hassas kontrol, yüksek malzeme kullanım oranlarını garanti eder, israfı azaltır ve üretim süreçlerinde malzeme verimliliğini optimize eder.