Ekstrüzyon süreciyle üretilen ekstrüde parçalar, üstün dayanıklılık ve güç sunarak zorlu uygulamalar için ideal hale gelir. Eşitlikleri ve homojenlikleri, tutarlı mekanik özellikler sağladığından, parçaların ve montajların yapısal bütünlüğünü artırır.

Ekstrüzyonlar, yeni enerji araç yapılarının tasarımında ve inşasında önemli bir rol oynamaktadır. Güç, hafiflik ve hassas frezeleme özelliklerinin benzersiz kombinasyonu, bu hızla büyüyen endüstri için onları ideal hale getirir.

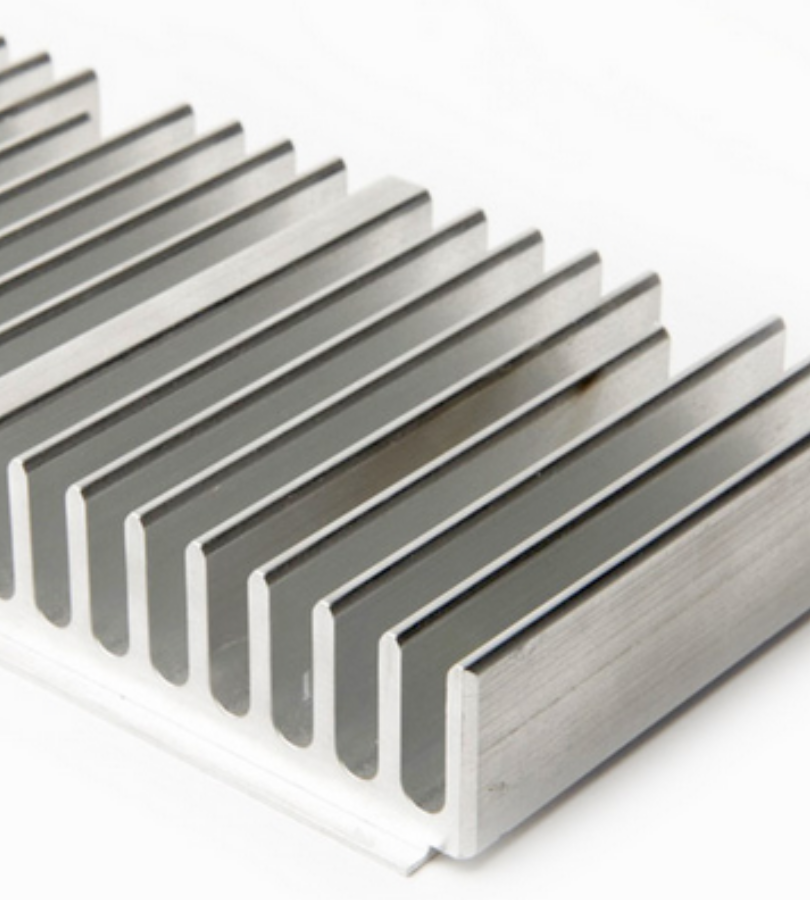

Elektrikli ve hibrit araçlar gibi yeni enerji araçları, performansı optimize etmek ve emisyonları azaltmak için hafif ve yapısal olarak sağlam bileşenlere ihtiyaç duyar. Özellikle ekstrüde alüminyum parçalar, tasarımcılara yüksek bir dayanıklılık-ağırlık oranı sunarak dayanıklılık ve verimli araç dinamikleri sağlar.

Yeni enerji araçlarındaki ekstrüzyonların önemli bir uygulaması, aracın bataryasını taşıyan ve güvenli taşınmasını sağlayan ana bileşen olan batarya tepsisindedir. Ekstrüde alüminyum bileşenler, gerekli yapısal desteği sağlarken ağırlığı minimize ederek aracın genel menzilini ve performansını artırır.

Ayrıca, ekstrüde parçalar araç şasileri ve çerçevelerinin üretiminde kullanılmaktadır. Yüksek çekme yüklerine dayanma ve yorgunluğa karşı direnç gösterme yetenekleri, bu zorlu uygulamalar için uygun hale getirir. Şasi tasarımında ekstrüde parçaların kullanılması, üreticilerin daha büyük sertlik ve geliştirilmiş sürüş dinamikleri elde etmelerini sağlar, böylece sürüş deneyimini artırır.

Yapısal avantajların yanı sıra, ekstrüzyonlar yeni enerji araçlarının estetiğine de katkıda bulunur. Şık ve modern tasarımları, araç gövdesine sorunsuz bir şekilde entegre olarak genel görünümünü artırır.

Ekstrüde parçalar, birçok endüstride süreç optimizasyonunun ayrılmaz bir parçası haline gelmiştir. Sürekli bir kalıplama süreci ile üretilen bu parçalar, üretim verimliliğini artırmak ve maliyetleri azaltmak için ideal olan bir dizi benzersiz avantaj sunar.

Ekstrüde parçalar sürekli olarak üretilebilir, bu da birden fazla birleştirme işlemi gereksinimini ortadan kaldırarak zaman tasarrufu sağlar ve hata olasılığını azaltır. Ayrıca, parçaların üretim sürecine kesintisiz bir şekilde entegre edilmesine olanak tanıyarak daha akıcı bir iş akışı sağlar.

Ekstrüde parçalar, boyut ve özelliklerde tutarlı kalite ve hassasiyet sağlar. Bu tutarlılık, çeşitli uygulamalar arasında öngörülebilir ve güvenilir bir şekilde çalıştıklarını garanti eder, süreç verimliliğini daha da artırır. Ayrıca, üretim sonrası düzeltme veya ayarlama ihtiyacını azaltarak zaman ve kaynak tasarrufu sağlar.

Ayrıca, ekstrüde parçalar, uygulamanın özel gereksinimlerine bağlı olarak çeşitli farklı malzemeler kullanılarak üretilebilir. Bu esneklik, optimal malzeme seçimini mümkün kılarak parçaların yalnızca işlevsel gereksinimleri karşılamakla kalmayıp, aynı zamanda maliyet etkinliği, dayanıklılık ve performans açısından en iyi kombinasyonu sağlamasını garanti eder.

Ekstrüde parçalar, modern üretimin ayrılmaz bir parçası haline gelmiş, üretim süreçlerini devrim niteliğinde değiştirmiş ve verimliliği ile çok yönlülüğü artırmıştır. Bu dinamik sektörde ekstrüde parçaların ana uygulamalarını keşfedelim.

Özel Profiller: Ekstrüde parçalar, üreticilerin belirli üretim ihtiyaçlarına uygun özel profiller oluşturmasına olanak tanıyan üstün tasarım esnekliği sunar. Karmaşık kesit geometrileri, karmaşık özellikler veya benzersiz şekiller olsun, ekstrüzyon teknolojisi son derece özel parçalar üretebilir.

Basitleştirilmiş üretim: Ekstrüzyon sürecinin sürekliliği, yüksek hızlı ve yüksek hacimli üretim için uygundur. Ekstrüde parçalar uzun uzunluklarda üretilebilir, bu da ek işleme adımlarına veya montaja olan ihtiyacı en aza indirerek üretimi kolaylaştırır ve teslimat sürelerini kısaltır.

Malzeme Çeşitliliği: Ekstrüde parçalar, metaller, plastikler ve kompozitler dahil olmak üzere çeşitli malzemelerden yapılabilir. Malzemenin çok yönlülüğü, üreticilerin belirli bir uygulama için en uygun malzemeyi seçmelerine olanak tanır; bu seçimde dayanıklılık, ağırlık ve maliyet gibi faktörler dikkate alınır.

Ekstrüde alüminyum parçalar, hassas makinelerde birçok avantaj sunarak onları çeşitli uygulamalar için birinci tercih haline getirir. İşte hassas makinelerde ekstrüde alüminyum kullanmanın bazı önemli faydaları:

Dayanıklılık ve Güç: Yüksek performans ve uzun ömür gerektiren hassas makineler için uygundur. Korozyona ve aşınmaya karşı direnci, çeşitli ortamlardaki güvenilirliğini daha da artırır.

Hafif: Ekstrüde alüminyum, hassas makinelerin toplam ağırlığını azaltmaya yardımcı olan hafif bir malzemedir. Bu, hareketliliği artırır, enerji tüketimini azaltır ve operasyonel verimliliği iyileştirir.

Hassas boyutlar: Ekstrüzyon süreci, hassas ve tutarlı boyutlara sahip parçalar üretir. Bu, parçaların mükemmel bir şekilde bir araya gelmesini sağlar ve böylece hassas makinelerin genel performansını ve güvenilirliğini artırır.

İşlenmesi kolay: Ekstrüde alüminyum parçalar, istenen şekil ve özellikleri elde etmek için kolayca işlenebilir, bu da farklı uygulamalardaki uyumlarını daha da artırır. Bu ayrıca, son işlem operasyonlarında zaman ve çaba tasarrufu sağlar.

Özetle, ekstrüde alüminyum, hassas makinelerde birçok avantaj sunarak çeşitli uygulamalar için mükemmel bir seçimdir. Dayanıklılığı, hafifliği, hassas boyutları, işlenebilirliği, maliyet etkinliği ve çevre dostu özellikleri, hassas makinelerin performansını ve güvenilirliğini artırmaya yardımcı olur.

RMT, hassas özel üretim sağlayıcısıdır. Rekabetçi fiyatlarla zamanında teslimat ile yüksek kaliteli üretim sağlıyoruz. Gereksinimlerinizi ifade edin ve onaylandıktan sonra sizi tatmin edecek bir çözüm geliştireceğiz. Süreçte her adımda, ürün üretimi hakkında tüm bilgileri anlayabilmeniz için her aşamada sizinle sürekli iletişim kuracağız.

Müşterilerin ihtiyaç ve beklentilerini öncelikli ve merkezi hale getirerek, onlara kişiselleştirilmiş hizmetlerle tatmin edici çözümler sunun ve müşterilerin beklentilerini aşarak güvenilir uzun vadeli güven ilişkileri geliştirin.

Müşterileri kavramdan tamamlamaya kadar özel üretim sürecinde yönlendirerek, danışmanlarımız her müşteriyle yakın çalışarak onların benzersiz spesifikasyonlarını anlamakta ve kişiselleştirilmiş üretim çözümleri için stratejik içgörüler sağlamaktadır.

Son teknoloji makineleri ve sıkı kalite kontrol önlemleri kullanarak bileşenleri hassas toleranslara göre üretiyoruz.

Ham maddelerden bitmiş ürünlere kadar, her adımı izleyerek ve test ederek, keskin yöntemler kullanarak sıkı standartlara titizlikle uyuyoruz, böylece tüm ürünlerimizde tutarlı performans ve dayanıklılığı garanti ediyoruz.

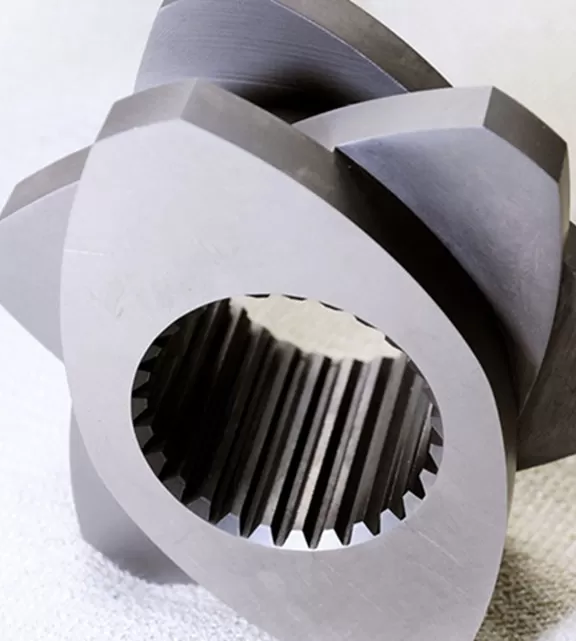

Ekstrüzyon süreci, ekstrüde parçaların gücünü birkaç mekanizma aracılığıyla artırır. Öncelikle, süreç malzemeyi bir kalıptan zorlayarak geçirir; bu, yönlü tane akışı sağlar ve mekanik özelliklerin iyileşmesine yol açar. İkincisi, ekstrüde profillerin birliği ve homojenliği, parçanın tamamında tutarlı malzeme özelliklerine katkıda bulunarak güvenilir güç ve performans sağlar.

Ekstrüzyon parçaları kullanırken, tasarımcılar duvar kalınlığı, kesit geometrisi ve yapısal bütünlük gibi faktörleri dikkate almalıdır. Duvar kalınlığı, dayanıklılık ve ağırlık arasında bir denge sağlamak için optimize edilmelidir. Kesit geometrisi, yük taşıma yetenekleri veya akışkan akış kanalları gibi belirli işlevsel gereksinimleri karşılayacak şekilde tasarlanmalıdır. Yapısal bütünlük, uygun destek yapıları ve bağlantılar aracılığıyla sağlanmalıdır.

Ekstrüzyon parçaları birkaç maliyet etkin avantaj sunar. Öncelikle, sürekli ekstrüzyon süreci, kısa bir süre içinde büyük hacimlerde parçaların üretilmesini sağlar ve bu da üretim maliyetlerini düşürür. İkincisi, ekstrüzyondaki yüksek malzeme kullanım oranları, malzeme israfını en aza indirir ve maliyetleri daha da azaltır. Ayrıca, geniş bir malzeme yelpazesini ekstrüde etme yeteneği, üreticilerin performanstan ödün vermeden maliyet etkin seçenekler seçmelerine olanak tanır.

Ekstrüzyon parçaları tasarım esnekliği, sadeleştirilmiş üretim süreçleri, malzeme verimliliği, maliyet etkinliği ve tutarlı kalite sunar. Bu avantajlar, çeşitli endüstrilerde verimliliğin artmasına ve performansın iyileşmesine katkıda bulunur.

Ekstrüzyon süreci, sürekli üretim yöntemlerini kullanarak ve neredeyse net şekiller üreterek malzeme israfını en aza indirir. Malzeme akışı üzerindeki hassas kontrol, yüksek malzeme kullanım oranlarını garanti eder, israfı azaltır ve üretim süreçlerinde malzeme verimliliğini optimize eder.