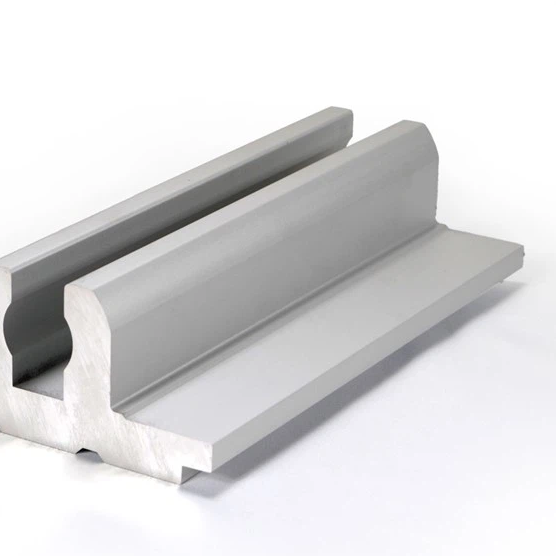

Застосовуючи високий тиск і температуру, технологія екструзії перетворює метали, такі як алюміній та сплави, на міцні та легкі безперервні та точно сформовані деталі. Екструзійні деталі забезпечують стабільну точність розмірів і допуски, забезпечуючи безшовну інтеграцію в збірку, і мінімізують відходи від переробки або брухту.

Універсальність профілів дозволяє виробникам створювати складні геометрії та порожнисті профілі, які можна легко адаптувати до різноманітних застосувань, спрощуючи логістику та прискорюючи збірні лінії. Крім того, вроджена міцність екструзійних деталей часто усуває необхідність у додаткових підкріпленнях, що допомагає виробляти легший, більш ефективний кінцевий продукт.

RMT є постачальником точного індивідуального виробництва. Ми забезпечуємо високоякісне виробництво з своєчасною доставкою за конкурентними цінами. Висловіть свої вимоги, і після підтвердження ми розробимо рішення, яке вас задовольнить. На кожному етапі процесу ми будемо постійно спілкуватися з вами, щоб ви могли зрозуміти всю інформацію про виробництво продукту.

Ставимо потреби та очікування клієнтів на перше місце, налаштовуємо задовільні рішення з персоналізованими послугами для них та перевершуємо очікування клієнтів, тим самим формуючи надійні довгострокові довірчі відносини.

Супроводжуючи клієнтів через процес індивідуального виробництва від концепції до завершення, наші консультанти тісно співпрацюють з кожним клієнтом, щоб зрозуміти їх унікальні специфікації та надати стратегічні рекомендації для персоналізованих виробничих рішень.

Ми використовуємо сучасне обладнання та суворі заходи контролю якості для виготовлення компонентів з точними допусками. Кожна частина проходить ретельну перевірку, щоб забезпечити точність на мікронному рівні відповідно до найвимогливіших специфікацій.

Від сировини до готової продукції ми ретельно дотримуємося суворих стандартів, контролюючи та тестуючи кожен етап, використовуючи передові методи, щоб гарантувати стабільну продуктивність і довговічність у всіх наших продуктах.

Процес витиснення підвищує міцність витиснених частин через кілька механізмів. По-перше, процес передбачає примусове проходження матеріалу через матрицю, що надає напрямковий потік зерна, в результаті чого покращуються механічні властивості. По-друге, однорідність і гомогенність витиснених профілів сприяють послідовним матеріальним властивостям по всій частині, забезпечуючи надійну міцність і продуктивність.

При використанні екструзійних частин, дизайнери повинні враховувати такі фактори, як товщина стінки, геометрія перетину та структурна цілісність. Товщина стінки повинна бути оптимізована для досягнення балансу між міцністю та вагою. Геометрія перетину повинна бути спроектована для задоволення конкретних функціональних вимог, таких як здатність витримувати навантаження або канали для потоку рідини. Структурна цілісність повинна бути забезпечена через відповідні опорні структури та з'єднання.

Екструзійні частини пропонують кілька економічних переваг. По-перше, безперервний процес екструзії дозволяє виробляти великі обсяги частин за короткий проміжок часу, знижуючи витрати на виробництво. По-друге, високі показники використання матеріалів в екструзії мінімізують відходи матеріалів, що ще більше знижує витрати. Крім того, можливість екструдувати широкий спектр матеріалів дозволяє виробникам обирати економічно вигідні варіанти без компромісів у продуктивності.

Частини екструзії пропонують гнучкість у дизайні, спрощені виробничі процеси, ефективність матеріалів, економічність та стабільну якість. Ці переваги сприяють підвищенню продуктивності та покращенню ефективності в різних галузях.

Процес екструзії мінімізує відходи матеріалів, використовуючи безперервні виробничі методи та виробляючи форми, близькі до нетто. Точний контроль за потоком матеріалів забезпечує високі показники використання матеріалів, зменшуючи відходи та оптимізуючи ефективність матеріалів у виробничих процесах.