Робустността и последователното качество на екструдираните части осигуряват дълготрайност в екстремни условия, което ги прави подходящи за приложения, изискващи висока якост на опън и устойчивост на умора. Независимо дали става въпрос за автомобилни части, строителна техника или индустриални машини, издръжливостта на екструдираните части в тежки условия е ненадмината.

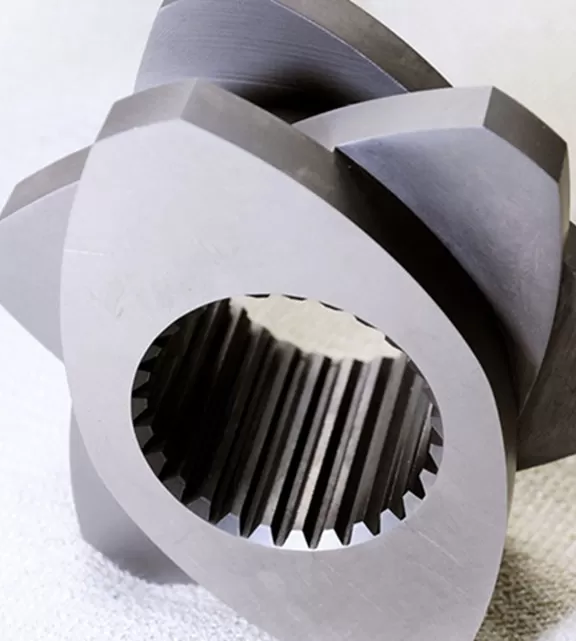

В света на промишленото производство технологията на екструзиране се превърна в иновативно и икономично ефективно решение за производството на широк спектър от компоненти. Екструдираните части се образуват чрез налагане на метала или полимера през матрица, за да се създаде специфичен профил на напречното сечение, което предлага значителни предимства по отношение на ефективността, гъвкавостта и общите производствени разходи.

Процесът на екструдиране започва с суровини, които са лесни за добив и обработка, като алуминий, магнезий или различни пластмаси. Чрез превръщането на тези материали в сложни форми с висока точност, производителите могат да елиминират многобройните стъпки, свързани с традиционните процеси на обработка.

Екструдираните части имат постоянно качество поради еднаквото действие на процеса на екструдиране, което гарантира, че всеки продукт е идентичен, като намалява мерките за контрол на качеството и нивата на отпадъци. В индустрии като автомобилната, аерокосмическата, строителната и потребителската промишленост екструзиите се използват често в структурни елементи, корпуси и рамки, като осигуряват леки, но здрави решения, които изискват по-малко стъпки на сглобяване от сглобени многочленни структури.

Освен това гъвкавостта на проектирането на екструзиите позволява на инженерите да консолидират няколко компонента в една екструзия, като допълнително рационализират веригата за доставки и процедурите на конвейера. Възможността за персонализиране на профилите също така позволява на производителите да оптимизират използването на материали и да отговарят на строгите изисквания за производителност, като същевременно свеждат до минимум разходите за материали.

Екструдираните части са станали неразделна част от съвременното производство, революционизирайки производствените процеси и увеличавайки ефективността и многофункционалността. Нека разгледаме ключовите приложения на екструдираните части в тази динамична индустрия.

Персонализирани профили: Екструдираните части предлагат отлична гъвкавост в дизайна, позволявайки на производителите да създават персонализирани профили, които отговарят на специфичните производствени нужди. Независимо дали става въпрос за сложни геометрии на сечението, сложни характеристики или уникални форми, екструзионната технология може да произвежда силно специализирани части.

Оптимизирано производство: Непрекъснатостта на екструзионния процес е подходяща за производство с висока скорост и голям обем. Екструдираните части могат да бъдат произведени в дълги дължини, минимизирайки необходимостта от допълнителни стъпки за обработка или сглобяване, опростявайки производството и намалявайки времето за доставка.

Материално разнообразие: Издутите части могат да бъдат изработени от различни материали, включително метали, пластмаси и композити. Многообразието на материалите позволява на производителите да изберат най-подходящия материал за конкретно приложение, като се вземат предвид фактори като здравина, издръжливост, тегло и цена.

Екструзиите играят ключова роля при проектирането и изграждането на конструкции на нови енергийни превозни средства. Уникалната им комбинация от здравина, лекота и прецизни свойства на фрезиране ги прави идеални за тази бързо развиваща се индустрия.

Новите енергийни превозни средства, като електрически и хибридни превозни средства, изискват леки и конструктивно стабилни компоненти, за да се оптимизират характеристиките и да се намалят емисиите. Изтеглените алуминиеви части, по-специално, осигуряват на проектантите високо съотношение на якост към тегло, осигурявайки издръжливост и ефективна динамика на автомобила.

Основното приложение на екструзиите в новите енергийни превозни средства е в тавана за батерии, ключов компонент, който носи батерията на превозното средство и гарантира безопасния ѝ транспорт. Екструдираните алуминиеви компоненти осигуряват необходимата структурна подкрепа, като същевременно намаляват теглото, подобряват общия обхват и производителността на автомобила.

Освен това екструдираните части се използват за производството на шаси и рамки на превозни средства. Способността им да издържат на високи тежестни натоварвания и да се издържат на умора ги прави подходящи за тези тежки приложения. Използването на екструдирани части в конструкцията на шасито позволява на производителите да постигнат по-голяма твърдост и по-добра обработка, като по този начин се подобри шофьорското изживяване.

Освен структурните предимства, екструзиите допринасят и за естетиката на новите енергийни превозни средства. Техният елегантен и модерен дизайн се интегрира безпроблемно в купето на автомобила, подобрявайки цялостния му вид.

Екструдираните части са станали неразделна част от оптимизацията на процесите в много индустрии. Произведени чрез непрекъснат процес на формоване, тези части предлагат редица уникални предимства, които са идеални за повишаване на производителната ефективност и намаляване на разходите.

Изтеглените части могат да се произвеждат непрекъснато, което елиминира необходимостта от многократни операции по свързване, спестявайки време и намалявайки възможността от грешки. Той също така позволява по-безпроблемен работен поток, тъй като частите могат да бъдат интегрирани директно в производствения процес без никакви прекъсвания.

Екструдираните части осигуряват също така еднообразно качество и прецизност по отношение на размера и характеристиките. Тази последователност гарантира, че те работят предсказуемо и надеждно в различни приложения, като допълнително подобряват ефективността на процесите. Също така намалява необходимостта от постпродукция или корекции, спестявайки време и ресурси.

Освен това екструдираните части могат да бъдат произведени с помощта на различни материали, в зависимост от специфичните изисквания на приложението. Тази гъвкавост позволява оптимален избор на материали, като гарантира, че частите не само отговарят на функционалните изисквания, но също така осигуряват най-добрата комбинация от рентабилност, трайност и производителност.

RMT е доставчик на прецизно индивидуално производство. Ние предоставяме висококачествено производство с навременна доставка на конкурентни цени. Изразете изискванията си и след потвърждение, ние ще разработим решение, което да ви удовлетворява. На всяка стъпка от процеса Ние ще комуникираме непрекъснато с вас на всеки етап, за да можете да разберете цялата информация относно производството на продукта.

Поставете нуждите и очакванията на клиентите на първо място и в центъра, персонализирайте удовлетворителни решения с персонализирани услуги за тях и надминете очакванията на клиентите, като по този начин изградите надеждни дългосрочни доверителни отношения.

Напътстваме клиентите през процеса на персонализирано производство от концепция до завършване, нашите консултанти работят в тясно сътрудничество с всеки клиент, за да разберат уникалните им спецификации и да предоставят стратегически прозрения за персонализирани производствени решения

Използваме съвременни машини и строги мерки за контрол на качеството, за да произвеждаме компоненти с прецизни толеранси. Всяка част преминава през строга инспекция, за да се гарантира точност на микрони, за да отговори на най-взискателните спецификации.

От суровини до готови продукти, ние внимателно спазваме строги стандарти, наблюдавайки и тестваме всяка стъпка, използвайки иновационни методи, за да гарантираме последователна производителност и издръжливост на всички наши продукти.

Процесът на екструдиране повишава здравината на екструдираните части чрез няколко механизма. Първо, процесът включва принуждаване на материала да премине през матрица, която дава насочен поток на зърното, което води до подобряване на механичните свойства. Второ, еднаквостта и хомогенността на екструдираните профили допринасят за последователните свойства на материала в цялата част, като осигуряват надеждна здравина и производителност.

При използването на екструзионни части дизайнерите трябва да вземат предвид фактори като дебелина на стената, геометрия на напречното сечение и структурна целост. Дебелината на стената трябва да бъде оптимизирана, за да се постигне баланс между здравината и теглото. Геометрията на напречното сечение следва да бъде проектирана така, че да отговаря на специфични функционални изисквания, като например носенето на тегло или каналите за поток на течности. Структурната цялост следва да се гарантира чрез подходящи поддържащи структури и връзки.

Екструзионните части предлагат няколко икономически ефективни предимства. Първо, процесът на непрекъсната екструзия позволява производството на големи обеми части за кратък период от време, което намалява производствените разходи. Второ, високите нива на използване на материали при екструзията свеждат до минимум материалните отпадъци, което допълнително намалява разходите. Освен това способността за екструдиране на широк спектър от материали позволява на производителите да избират икономически ефективни опции, без да се компрометират характеристиките.

Екструзионните части предлагат гъвкавост на проектирането, рационализирани производствени процеси, ефективност на материалите, рентабилност и постоянно качество. Тези предимства допринасят за подобряване на производителността и повишаване на производителността в различни отрасли.

Процесът на екструдиране свежда до минимум материалните отпадъци чрез използване на непрекъснати производствени методи и произвеждането на почти чисти форми. Точният контрол върху потока от материали гарантира високи нива на използване на материали, намалява отпадъците и оптимизира ефективността на материалите в производствените процеси.