La natura precisa e ripetibile dei pezzi estrusi accelera i cicli di produzione, riduce gli sprechi di materiale e ottimizza il flusso di lavoro. La qualità costante dei pezzi estrusi garantisce una riduzione dei requisiti di finitura post-produzione, aumentando ulteriormente l'efficienza.

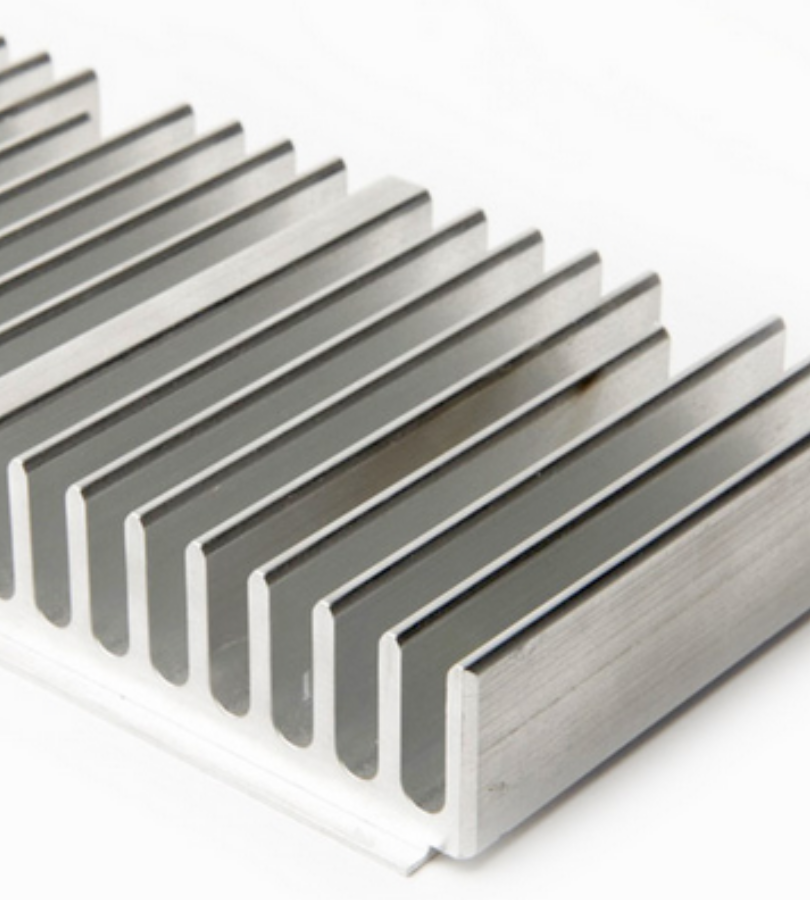

I pezzi in alluminio estruso offrono numerosi vantaggi nelle macchine di precisione, rendendoli la scelta principale per una serie di applicazioni. Ecco alcuni dei principali vantaggi dell'uso dell'alluminio estruso nelle macchine di precisione:

Resistenza e Durabilità: Adatto per macchinari di precisione che richiedono alte prestazioni e lunga vita. La sua resistenza alla corrosione e all'usura ne migliora ulteriormente l'affidabilità in una varietà di ambienti.

Leggero: L'alluminio estruso è un materiale leggero che aiuta a ridurre il peso complessivo dei macchinari di precisione. Questo aumenta la mobilità, riduce il consumo energetico e migliora l'efficienza operativa.

Dimensioni precise: Il processo di estrusione produce parti con dimensioni precise e coerenti. Questo garantisce che le parti si adattino perfettamente, migliorando così le prestazioni complessive e l'affidabilità dei macchinari di precisione.

Facile da lavorare: Le parti in alluminio estruso possono essere facilmente lavorate per ottenere forme e caratteristiche desiderate, migliorando ulteriormente la loro adattabilità in diverse applicazioni. Questo consente anche di risparmiare tempo e sforzo nelle operazioni di post-lavorazione.

In sintesi, l'alluminio estruso offre numerosi vantaggi nelle macchine di precisione, rendendolo un'ottima scelta per una varietà di applicazioni. La sua resistenza, durata, leggerezza, dimensioni precise, lavorabilità, convenienza economica e rispetto per l'ambiente aiutano a migliorare le prestazioni e l'affidabilità delle macchine di precisione.

Le parti estruse sono diventate una parte integrante dell'ottimizzazione dei processi in molte industrie. Prodotte attraverso un processo di stampaggio continuo, queste parti offrono una gamma di vantaggi unici che sono ideali per aumentare l'efficienza della produzione e ridurre i costi.

Le parti estruse possono essere prodotte in modo continuo, il che elimina la necessità di più operazioni di giunzione, risparmiando tempo e riducendo la possibilità di errori. Consente anche un flusso di lavoro più fluido poiché le parti possono essere integrate direttamente nel processo di produzione senza alcuna interruzione.

I pezzi estrusi offrono anche qualità e precisione costanti nelle dimensioni e nelle caratteristiche. Questa coerenza garantisce che funzionino in modo prevedibile e affidabile in una varietà di applicazioni, migliorando ulteriormente l'efficienza del processo. Riduce anche la necessità di post-produzione o aggiustamenti, risparmiando tempo e risorse.

Inoltre, i pezzi estrusi possono essere prodotti utilizzando una varietà di materiali diversi, a seconda dei requisiti specifici dell'applicazione. Questa flessibilità consente una selezione ottimale dei materiali, garantendo che i pezzi non solo soddisfino i requisiti funzionali, ma offrano anche la migliore combinazione di costo-efficacia, durata e prestazioni.

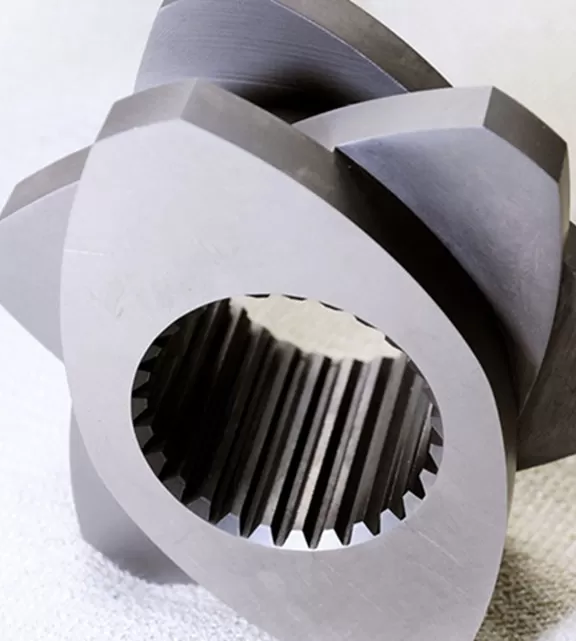

Nel mondo della produzione industriale, la tecnologia di estrusione è diventata una soluzione innovativa e conveniente per la produzione di una vasta gamma di componenti. I pezzi estrusi sono formati forzando metallo o polimero attraverso uno stampo per creare un profilo trasversale specifico, offrendo vantaggi significativi in termini di efficienza, versatilità e costo complessivo di produzione.

Il processo di estrusione inizia con materie prime che sono facili da reperire e lavorare, come alluminio, magnesio o vari plastici. Convertendo questi materiali in forme complesse con alta precisione, i produttori possono eliminare più passaggi coinvolti nei processi di lavorazione tradizionali.

I pezzi estrusi hanno una qualità costante grazie all'uniformità del processo di estrusione, che garantisce che ogni prodotto sia identico, riducendo le misure di controllo qualità e i tassi di scarto. In settori come l'automotive, l'aerospaziale, le costruzioni e i prodotti di consumo, le estrusioni sono comunemente utilizzate in elementi strutturali, involucri e telai, fornendo soluzioni leggere ma resistenti che richiedono meno passaggi di assemblaggio rispetto a strutture multi-parti assemblate.

Inoltre, la flessibilità di design delle estrusioni consente agli ingegneri di consolidare più componenti in un'unica estrusione, semplificando ulteriormente le procedure della catena di approvvigionamento e della linea di assemblaggio. La possibilità di personalizzare i profili consente anche ai produttori di ottimizzare l'uso dei materiali e soddisfare requisiti di prestazione rigorosi, riducendo al contempo i costi dei materiali.

I pezzi estrusi sono diventati una parte integrante della produzione moderna, rivoluzionando i processi produttivi e aumentando l'efficienza e la versatilità. Esploriamo le principali applicazioni dei pezzi estrusi in questa industria dinamica.

Profili personalizzati: I pezzi estrusi offrono una flessibilità di design superiore, consentendo ai produttori di creare profili personalizzati che soddisfano esigenze specifiche di produzione. Che si tratti di geometrie trasversali complesse, caratteristiche intricate o forme uniche, la tecnologia di estrusione può produrre pezzi altamente specializzati.

Produzione semplificata: La continuità del processo di estrusione è adatta per produzioni ad alta velocità e ad alto volume. I pezzi estrusi possono essere prodotti in lunghezze lunghe, riducendo al minimo la necessità di ulteriori passaggi di lavorazione o assemblaggio, semplificando la produzione e riducendo i tempi di consegna.

Diversità dei Materiali: I pezzi estrusi possono essere realizzati con una varietà di materiali, tra cui metalli, plastiche e compositi. La versatilità del materiale consente ai produttori di selezionare il materiale più appropriato per un'applicazione specifica, considerando fattori come resistenza, durata, peso e costo.

RMT è un fornitore di produzione personalizzata di precisione. Forniamo una produzione di alta qualità con consegna puntuale a prezzi competitivi. Esprimi le tue esigenze e, una volta confermate, svilupperemo una soluzione che ti soddisfi. Ogni passo del processo Comunicheremo continuamente con te in ogni fase in modo che tu possa comprendere tutte le informazioni sulla produzione del prodotto.

Mettere le esigenze e le aspettative dei clienti al primo posto, personalizzare soluzioni soddisfacenti con servizi personalizzati per loro e superare le aspettative dei clienti, coltivando così relazioni di fiducia affidabili e a lungo termine.

Guidare i clienti attraverso il processo di produzione personalizzata dal concetto al completamento, i nostri consulenti lavorano a stretto contatto con ogni cliente per comprendere le loro specifiche uniche e fornire approfondimenti strategici per soluzioni di produzione personalizzate.

Utilizziamo macchinari all'avanguardia e rigorosi controlli di qualità per produrre componenti con tolleranze precise. Ogni parte subisce un'ispezione rigorosa per garantire un'accuratezza a livello micron per soddisfare le specifiche più esigenti.

Dai materiali grezzi ai prodotti finiti, seguiamo meticolosamente standard rigorosi, monitorando e testando ogni fase utilizzando metodi all'avanguardia per garantire prestazioni e durata costanti in tutti i nostri prodotti.

Il processo di estrusione migliora la resistenza dei pezzi estrusi attraverso diversi meccanismi. Innanzitutto, il processo prevede di forzare il materiale attraverso una matrice, che impartisce un flusso di grano direzionale, risultando in proprietà meccaniche migliorate. In secondo luogo, l'uniformità e l'omogeneità dei profili estrusi contribuiscono a proprietà materiali coerenti in tutto il pezzo, garantendo resistenza e prestazioni affidabili.

Quando si utilizzano parti estruse, i progettisti dovrebbero considerare fattori come lo spessore delle pareti, la geometria della sezione trasversale e l'integrità strutturale. Lo spessore delle pareti dovrebbe essere ottimizzato per raggiungere un equilibrio tra resistenza e peso. La geometria della sezione trasversale dovrebbe essere progettata per soddisfare specifici requisiti funzionali, come le capacità di carico o i canali di flusso dei fluidi. L'integrità strutturale dovrebbe essere garantita attraverso strutture di supporto e connessioni appropriate.

Le parti estruse offrono diversi vantaggi economici. Innanzitutto, il processo di estrusione continua consente la produzione di grandi volumi di parti in un breve lasso di tempo, riducendo i costi di produzione. In secondo luogo, gli elevati tassi di utilizzo del materiale nell'estrusione minimizzano gli sprechi di materiale, riducendo ulteriormente i costi. Inoltre, la possibilità di estrudere una vasta gamma di materiali consente ai produttori di scegliere opzioni economiche senza compromettere le prestazioni.

I pezzi estrusi offrono flessibilità di design, processi di produzione semplificati, efficienza dei materiali, convenienza economica e qualità costante. Questi vantaggi contribuiscono a una maggiore produttività e a prestazioni migliorate in vari settori.

Il processo di estrusione riduce al minimo gli sprechi di materiale utilizzando metodi di produzione continui e producendo forme quasi nette. Il controllo preciso del flusso di materiale garantisce alti tassi di utilizzo del materiale, riducendo gli sprechi e ottimizzando l'efficienza dei materiali nei processi di produzione.