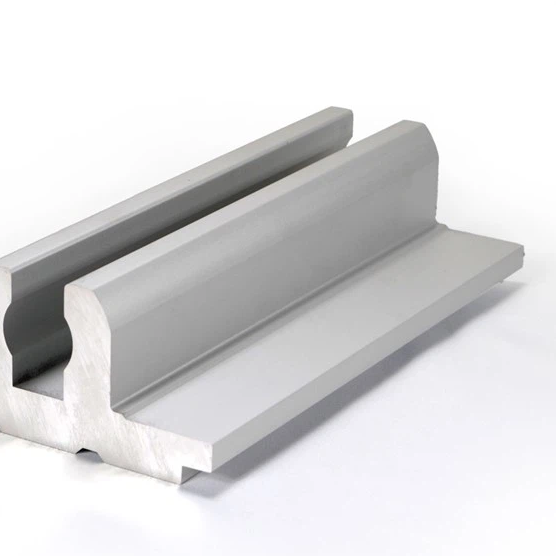

Applicando alta pressione e temperatura, la tecnologia di estrusione trasforma metalli come alluminio e leghe in parti continue e leggermente pesanti, con forme precise. Parti estruse forniscono una precisione dimensionale e tolleranze costanti, garantendo un'integrazione senza soluzione di continuità all'interno dell'assemblaggio, e riducono al minimo gli sprechi derivanti da rifacimenti o scarti.

La versatilità dei profili consente ai produttori di creare geometrie complesse e profili cavi che possono essere facilmente adattati a una varietà di applicazioni, semplificando la logistica e accelerando le linee di assemblaggio. Inoltre, la resistenza intrinseca delle parti estruse spesso elimina la necessità di rinforzi aggiuntivi, contribuendo a produrre un prodotto finale più leggero ed efficiente.

RMT è un fornitore di produzione personalizzata di precisione. Forniamo una produzione di alta qualità con consegna puntuale a prezzi competitivi. Esprimi le tue esigenze e, una volta confermate, svilupperemo una soluzione che ti soddisfi. Ogni passo del processo Comunicheremo continuamente con te in ogni fase in modo che tu possa comprendere tutte le informazioni sulla produzione del prodotto.

Mettere le esigenze e le aspettative dei clienti al primo posto, personalizzare soluzioni soddisfacenti con servizi personalizzati per loro e superare le aspettative dei clienti, coltivando così relazioni di fiducia affidabili e a lungo termine.

Guidare i clienti attraverso il processo di produzione personalizzata dal concetto al completamento, i nostri consulenti lavorano a stretto contatto con ogni cliente per comprendere le loro specifiche uniche e fornire approfondimenti strategici per soluzioni di produzione personalizzate.

Utilizziamo macchinari all'avanguardia e rigorosi controlli di qualità per produrre componenti con tolleranze precise. Ogni parte subisce un'ispezione rigorosa per garantire un'accuratezza a livello micron per soddisfare le specifiche più esigenti.

Dai materiali grezzi ai prodotti finiti, seguiamo meticolosamente standard rigorosi, monitorando e testando ogni fase utilizzando metodi all'avanguardia per garantire prestazioni e durata costanti in tutti i nostri prodotti.

Il processo di estrusione migliora la resistenza dei pezzi estrusi attraverso diversi meccanismi. Innanzitutto, il processo prevede di forzare il materiale attraverso una matrice, che impartisce un flusso di grano direzionale, risultando in proprietà meccaniche migliorate. In secondo luogo, l'uniformità e l'omogeneità dei profili estrusi contribuiscono a proprietà materiali coerenti in tutto il pezzo, garantendo resistenza e prestazioni affidabili.

Quando si utilizzano parti estruse, i progettisti dovrebbero considerare fattori come lo spessore delle pareti, la geometria della sezione trasversale e l'integrità strutturale. Lo spessore delle pareti dovrebbe essere ottimizzato per raggiungere un equilibrio tra resistenza e peso. La geometria della sezione trasversale dovrebbe essere progettata per soddisfare specifici requisiti funzionali, come le capacità di carico o i canali di flusso dei fluidi. L'integrità strutturale dovrebbe essere garantita attraverso strutture di supporto e connessioni appropriate.

Le parti estruse offrono diversi vantaggi economici. Innanzitutto, il processo di estrusione continua consente la produzione di grandi volumi di parti in un breve lasso di tempo, riducendo i costi di produzione. In secondo luogo, gli elevati tassi di utilizzo del materiale nell'estrusione minimizzano gli sprechi di materiale, riducendo ulteriormente i costi. Inoltre, la possibilità di estrudere una vasta gamma di materiali consente ai produttori di scegliere opzioni economiche senza compromettere le prestazioni.

I pezzi estrusi offrono flessibilità di design, processi di produzione semplificati, efficienza dei materiali, convenienza economica e qualità costante. Questi vantaggi contribuiscono a una maggiore produttività e a prestazioni migliorate in vari settori.

Il processo di estrusione riduce al minimo gli sprechi di materiale utilizzando metodi di produzione continui e producendo forme quasi nette. Il controllo preciso del flusso di materiale garantisce alti tassi di utilizzo del materiale, riducendo gli sprechi e ottimizzando l'efficienza dei materiali nei processi di produzione.