Geproduceerd via een extrusieproces, bieden geëxtrudeerde onderdelen superieure sterkte en duurzaamheid, waardoor ze ideaal zijn voor veeleisende toepassingen. Hun uniformiteit en homogeniteit zorgen voor consistente mechanische eigenschappen, waardoor de structurele integriteit van onderdelen en assemblages wordt verbeterd.

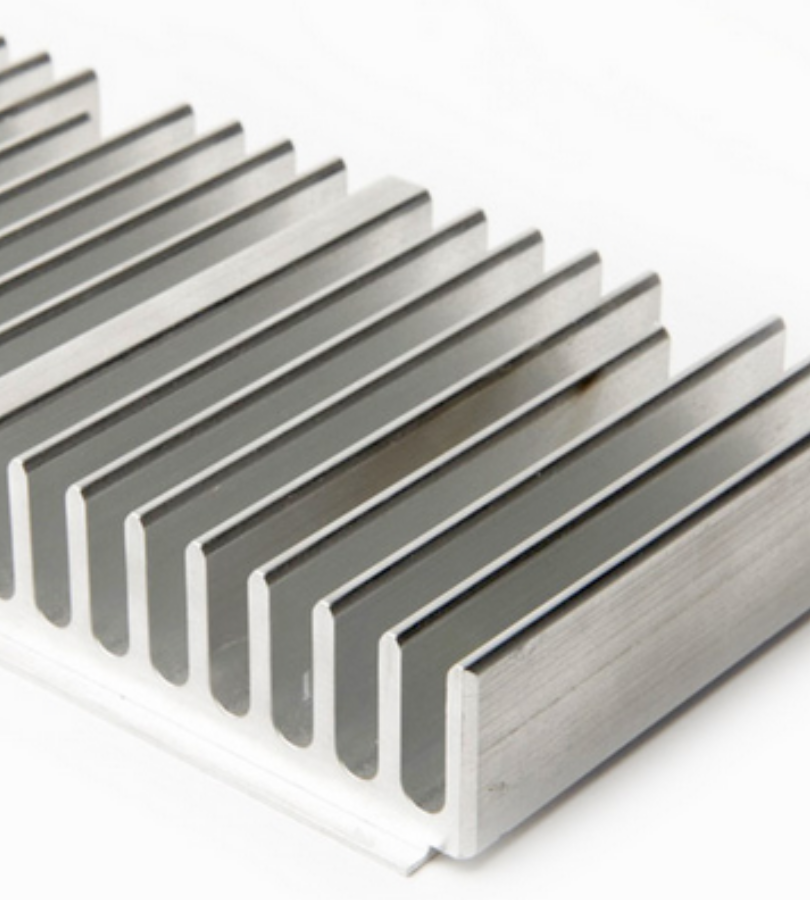

Geëxtrudeerde aluminium onderdelen bieden talrijke voordelen in precisie-machines, waardoor ze de eerste keuze zijn voor een reeks toepassingen. Hier zijn enkele van de belangrijkste voordelen van het gebruik van geëxtrudeerd aluminium in precisie-machines:

Sterkte en duurzaamheid: Geschikt voor precisie-machines die hoge prestaties en een lange levensduur vereisen. De weerstand tegen corrosie en slijtage versterkt verder de betrouwbaarheid in verschillende omgevingen.

Lichtgewicht: Geëxtrudeerd aluminium is een lichtgewicht materiaal dat helpt het totale gewicht van precisie-machines te verminderen. Dit verhoogt de mobiliteit, vermindert het energieverbruik en verbetert de operationele efficiëntie.

Nauwkeurige afmetingen: Het extrusieproces produceert onderdelen met nauwkeurige en consistente afmetingen. Dit zorgt ervoor dat de onderdelen perfect op elkaar passen, waardoor de algehele prestaties en betrouwbaarheid van precisie-machines verbeteren.

Gemakkelijk te bewerken: Geëxtrudeerde aluminium onderdelen kunnen eenvoudig worden bewerkt om de gewenste vormen en kenmerken te verkrijgen, wat hun aanpassingsvermogen in verschillende toepassingen verder vergroot. Dit bespaart ook tijd en moeite in nabewerkingsoperaties.

Samengevat biedt geëxtrudeerd aluminium tal van voordelen in precisie-machines, waardoor het een uitstekende keuze is voor verschillende toepassingen. De sterkte, duurzaamheid, lichtgewicht, precieze afmetingen, bewerkbaarheid, kosteneffectiviteit en milieuvriendelijkheid helpen de prestaties en betrouwbaarheid van precisie-machines te verbeteren.

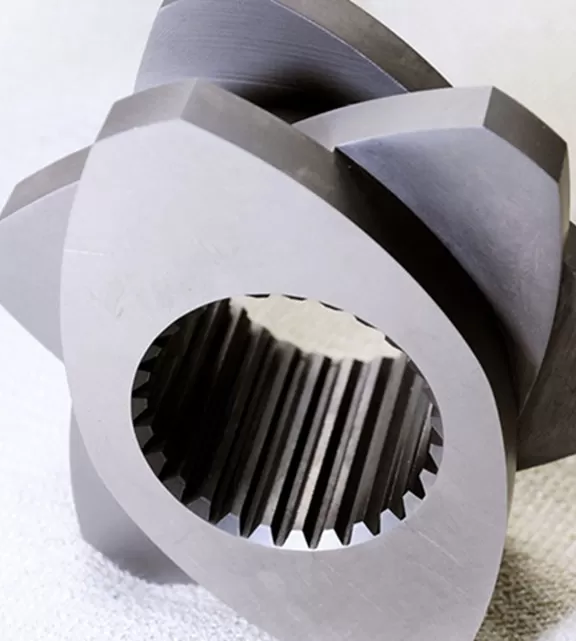

In de wereld van industriële productie is extrusietechnologie een innovatieve en kosteneffectieve oplossing geworden voor het produceren van een breed scala aan componenten. Geëxtrudeerde onderdelen worden gevormd door metaal of polymeer door een matrijs te duwen om een specifiek dwarsprofiel te creëren, wat aanzienlijke voordelen biedt op het gebied van efficiëntie, veelzijdigheid en totale productiekosten.

Het extrusieproces begint met grondstoffen die gemakkelijk te verkrijgen en te verwerken zijn, zoals aluminium, magnesium of verschillende kunststoffen. Door deze materialen om te zetten in complexe vormen met hoge precisie, kunnen fabrikanten meerdere stappen die betrokken zijn bij traditionele bewerkingsprocessen elimineren.

Geëxtrudeerde onderdelen hebben een consistente kwaliteit dankzij de uniformiteit van het extrusieproces, wat ervoor zorgt dat elk product identiek is, waardoor kwaliteitscontrolemaatregelen en afvalpercentages worden verminderd. In sectoren zoals de auto-industrie, lucht- en ruimtevaart, bouw en consumentenproducten worden extrusies vaak gebruikt in structurele elementen, behuizingen en frames, en bieden ze lichtgewicht maar sterke oplossingen die minder assemblagestappen vereisen dan geassembleerde meeronderdeelstructuren.

Bovendien stelt de ontwerpflexibiliteit van extrusies ingenieurs in staat om meerdere componenten te consolideren in een enkele extrusie, waardoor de toeleveringsketen en assemblagelijnprocedures verder worden gestroomlijnd. De mogelijkheid om profielen aan te passen stelt fabrikanten ook in staat om het materiaalgebruik te optimaliseren en te voldoen aan strenge prestatie-eisen, terwijl de materiaalkosten worden geminimaliseerd.

Geëxtrudeerde onderdelen zijn een integraal onderdeel geworden van procesoptimalisatie in veel industrieën. Geproduceerd via een continu vormgevingsproces, bieden deze onderdelen een reeks unieke voordelen die ideaal zijn voor het verhogen van de productie-efficiëntie en het verlagen van kosten.

Geëxtrudeerde onderdelen kunnen continu worden geproduceerd, wat de noodzaak voor meerdere verbindingsoperaties elimineert, tijd bespaart en de mogelijkheid van fouten vermindert. Het stelt ook een naadlozere workflow in staat, aangezien de onderdelen direct in het productieproces kunnen worden geïntegreerd zonder enige onderbreking.

Geëxtrudeerde onderdelen bieden ook consistente kwaliteit en precisie in grootte en kenmerken. Deze consistentie zorgt ervoor dat ze voorspelbaar en betrouwbaar functioneren in een verscheidenheid aan toepassingen, wat de proces efficiëntie verder verbetert. Het vermindert ook de noodzaak voor nabewerking of aanpassingen, wat tijd en middelen bespaart.

Bovendien kunnen geëxtrudeerde onderdelen worden geproduceerd met een verscheidenheid aan verschillende materialen, afhankelijk van de specifieke vereisten van de toepassing. Deze flexibiliteit maakt optimale materiaalkeuze mogelijk, waardoor ervoor wordt gezorgd dat onderdelen niet alleen voldoen aan functionele vereisten, maar ook de beste combinatie van kosteneffectiviteit, duurzaamheid en prestaties bieden.

Geëxtrudeerde onderdelen zijn een integraal onderdeel geworden van de moderne productie, waarbij de productieprocessen worden gerevolutioneerd en de efficiëntie en veelzijdigheid toenemen. Laten we de belangrijkste toepassingen van geëxtrudeerde onderdelen in deze dynamische industrie verkennen.

Aangepaste Profielen: Geëxtrudeerde onderdelen bieden superieure ontwerpflexibiliteit, waardoor fabrikanten aangepaste profielen kunnen creëren die passen bij specifieke productiebehoeften. Of het nu gaat om complexe doorsnede geometrieën, complexe functies of unieke vormen, extrusietechnologie kan zeer gespecialiseerde onderdelen produceren.

Vereenvoudigde productie: De continuïteit van het extrusieproces is geschikt voor productie met hoge snelheid en hoge volumes. Geëxtrudeerde onderdelen kunnen in lange lengtes worden vervaardigd, waardoor de behoefte aan aanvullende verwerkingsstappen of assemblage wordt geminimaliseerd, wat de productie stroomlijnt en de doorlooptijden verkort.

Materiaaldiversiteit: Geëxtrudeerde onderdelen kunnen worden gemaakt van verschillende materialen, waaronder metalen, kunststoffen en composieten. De veelzijdigheid van het materiaal stelt fabrikanten in staat om het meest geschikte materiaal voor een specifieke toepassing te selecteren, rekening houdend met factoren zoals sterkte, duurzaamheid, gewicht en kosten.

RMT is een precisie maatwerk productieaanbieder. We bieden hoogwaardige productie met tijdige levering tegen concurrerende prijzen. Geef uw vereisten aan en zodra deze zijn bevestigd, zullen we een oplossing ontwikkelen die u tevredenstelt. Elke stap in het proces We zullen continu met u communiceren in elke fase, zodat u alle informatie over productiemanufacturing kunt begrijpen.

Plaats de behoeften en verwachtingen van klanten voorop, pas bevredigende oplossingen aan met gepersonaliseerde diensten voor hen, en overtreft de verwachtingen van klanten, waardoor betrouwbare langdurige vertrouwensrelaties worden gekweekt.

Klanten begeleiden door het op maat maken van het productieproces van concept tot voltooiing, onze consultants werken nauw samen met elke klant om hun unieke specificaties te begrijpen en strategische inzichten te bieden voor gepersonaliseerde productoplossingen.

We gebruiken geavanceerde machines en strikte kwaliteitscontrolemaatregelen om componenten met nauwkeurige toleranties te vervaardigen. Elk onderdeel ondergaat een rigoureuze inspectie om micron-niveau nauwkeurigheid te waarborgen en te voldoen aan de meest veeleisende specificaties.

Van grondstoffen tot eindproducten, houden we nauwgezet vast aan strikte normen, waarbij we elke stap monitoren en testen met behulp van geavanceerde methoden om consistente prestaties en duurzaamheid in al onze producten te garanderen.

Het extruderingsproces verhoogt de sterkte van de geëxtrudeerde onderdelen door middel van verschillende mechanismen. Ten eerste wordt het materiaal door een matras gedwongen, waardoor de graanrichting wordt bepaald en de mechanische eigenschappen verbeteren. Ten tweede dragen de uniformiteit en homogeniteit van de geëxtrudeerde profielen bij tot de consistentheid van de materiaal eigenschappen in het hele onderdeel, waardoor betrouwbare sterkte en prestaties worden gewaarborgd.

Bij het gebruik van extrusiedeeltjes moeten ontwerpers rekening houden met factoren zoals de wanddikte, de geometrie van de doorsnede en de structurele integriteit. De wanddikte moet worden geoptimaliseerd om een evenwicht tussen sterkte en gewicht te bereiken. De geometrie van de doorsnede moet worden ontworpen om aan specifieke functionele eisen te voldoen, zoals draagvermogen of vloeistofstroomkanalen. De structurele integriteit moet worden gewaarborgd door middel van passende ondersteunende structuren en verbindingen.

Extrusieonderdelen bieden verschillende kosteneffectieve voordelen. Ten eerste maakt het continue extruderingsproces het mogelijk om in korte tijd grote hoeveelheden onderdelen te produceren, waardoor de productiekosten worden verlaagd. Ten tweede vermindert het hoge materiaalgebruik bij extrusie het materiaalverspillingsproces tot een minimum en vermindert dit de kosten. Bovendien kunnen fabrikanten door de mogelijkheid om een breed scala aan materialen te extruderen, kosteneffectieve opties kiezen zonder afbreuk te doen aan de prestaties.

Extrusieonderdelen bieden flexibiliteit in het ontwerp, gestroomlijnde productieprocessen, materiaaldoeltreffendheid, kosteneffectiviteit en consistente kwaliteit. Deze voordelen dragen bij tot een betere productiviteit en een betere prestaties in verschillende industrieën.

Het extruderingsproces vermindert het materiaalverspilling door gebruik te maken van continue productiemethoden en het produceren van bijna nette vormen. Precieze controle over de materiaalstroom zorgt voor een hoge materiaalbenutting, vermindert afval en optimaliseert de materiaaldoeltreffendheid in productieprocessen.