Wyprodukowane w procesie wytłaczania, części wytłaczane oferują doskonałą wytrzymałość i trwałość, co czyni je idealnymi do wymagających zastosowań. Ich jednorodność i homogeniczność zapewniają spójne właściwości mechaniczne, co z kolei zwiększa integralność strukturalną części i zespołów.

Części wytłaczane stały się integralną częścią optymalizacji procesów w wielu branżach. Produkowane w procesie ciągłego formowania, te części oferują szereg unikalnych zalet, które są idealne do zwiększenia efektywności produkcji i obniżenia kosztów.

Części wytłaczane mogą być produkowane w sposób ciągły, co eliminuje potrzebę wielu operacji łączenia, oszczędzając czas i redukując możliwość błędów. Umożliwia to również bardziej płynny przepływ pracy, ponieważ części mogą być bezpośrednio integrowane w procesie produkcji bez żadnych zakłóceń.

Części ekstrudowane zapewniają również spójną jakość i precyzję w rozmiarze i cechach. Ta spójność zapewnia, że działają one przewidywalnie i niezawodnie w różnych zastosowaniach, co dodatkowo poprawia efektywność procesu. Zmniejsza to również potrzebę poprodukcyjnych korekt lub dostosowań, oszczędzając czas i zasoby.

Dodatkowo, części ekstrudowane mogą być produkowane z różnych materiałów, w zależności od specyficznych wymagań zastosowania. Ta elastyczność umożliwia optymalny dobór materiałów, zapewniając, że części nie tylko spełniają wymagania funkcjonalne, ale także oferują najlepszą kombinację opłacalności, trwałości i wydajności.

Ekstrudowane części aluminiowe oferują liczne zalety w precyzyjnej mechanice, co czyni je pierwszym wyborem w różnych zastosowaniach. Oto niektóre z kluczowych korzyści płynących z użycia ekstrudowanego aluminium w precyzyjnej mechanice:

Wytrzymałość i trwałość: Odpowiednie do precyzyjnych maszyn wymagających wysokiej wydajności i długiej żywotności. Jego odporność na korozję i zużycie dodatkowo zwiększa jego niezawodność w różnych środowiskach.

Lekkość: Ekstruzja aluminium to lekki materiał, który pomaga zmniejszyć całkowitą wagę precyzyjnych maszyn. Zwiększa to mobilność, redukuje zużycie energii i poprawia efektywność operacyjną.

Precyzyjne wymiary: Proces ekstruzji produkuje części o precyzyjnych i spójnych wymiarach. Zapewnia to idealne dopasowanie części, co poprawia ogólną wydajność i niezawodność precyzyjnych maszyn.

Łatwość obróbki: Części z ekstruzowanego aluminium można łatwo obrabiać, aby uzyskać pożądane kształty i cechy, co dodatkowo zwiększa ich elastyczność w różnych zastosowaniach. To również oszczędza czas i wysiłek w operacjach po obróbczych.

Podsumowując, aluminium ekstrudowane oferuje liczne zalety w precyzyjnej maszynie, co czyni je doskonałym wyborem do różnych zastosowań. Jego wytrzymałość, trwałość, lekkość, precyzyjne wymiary, możliwość przetwarzania, opłacalność i przyjazność dla środowiska pomagają poprawić wydajność i niezawodność precyzyjnej maszynerii.

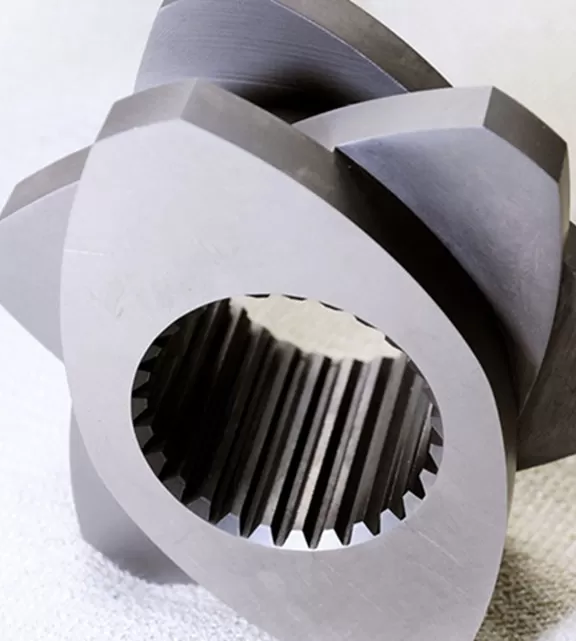

W świecie przemysłowej produkcji technologia ekstrudowania stała się innowacyjnym i opłacalnym rozwiązaniem do wytwarzania szerokiej gamy komponentów. Części ekstrudowane są formowane przez przepychanie metalu lub polimeru przez matrycę w celu stworzenia określonego profilu przekroju, oferując znaczące zalety w zakresie wydajności, wszechstronności i ogólnych kosztów produkcji.

Proces ekstrudowania zaczyna się od surowców, które są łatwe do pozyskania i przetworzenia, takich jak aluminium, magnez lub różne tworzywa sztuczne. Przez przekształcanie tych materiałów w złożone kształty o wysokiej precyzji, producenci mogą wyeliminować wiele kroków związanych z tradycyjnymi procesami obróbczo-mechanicznymi.

Części ekstrudowane mają jednolitą jakość dzięki jednorodności procesu ekstrudowania, co zapewnia, że każdy produkt jest identyczny, co zmniejsza środki kontroli jakości i wskaźniki odpadów. W branżach takich jak motoryzacja, lotnictwo, budownictwo i produkty konsumpcyjne, ekstrudaty są powszechnie stosowane w elementach strukturalnych, obudowach i ramach, oferując lekkie, ale mocne rozwiązania, które wymagają mniej kroków montażowych niż złożone struktury wieloczęściowe.

Dodatkowo, elastyczność projektowania ekstrudatów pozwala inżynierom na konsolidację wielu komponentów w jedną ekstrudację, co jeszcze bardziej usprawnia procedury łańcucha dostaw i linii montażowej. Możliwość dostosowywania profili pozwala również producentom na optymalizację wykorzystania materiałów i spełnianie rygorystycznych wymagań wydajnościowych przy jednoczesnym minimalizowaniu kosztów materiałów.

Ekstrudaty odgrywają kluczową rolę w projektowaniu i budowie struktur pojazdów nowej energii. Ich unikalne połączenie wytrzymałości, niskiej wagi i właściwości precyzyjnego frezowania sprawia, że są idealne dla tej szybko rozwijającej się branży.

Pojazdy nowej energii, takie jak pojazdy elektryczne i hybrydowe, wymagają lekkich i strukturalnie solidnych komponentów, aby zoptymalizować wydajność i zredukować emisje. Szczególnie części aluminiowe z ekstruzji zapewniają projektantom wysoką wytrzymałość w stosunku do wagi, co zapewnia trwałość i efektywną dynamikę pojazdu.

Kluczowym zastosowaniem ekstruzji w pojazdach nowej energii jest taca akumulatora, kluczowy element, który przenosi akumulator pojazdu i zapewnia jego bezpieczny transport. Ekstrudowane komponenty aluminiowe zapewniają niezbędne wsparcie strukturalne przy minimalizacji wagi, co poprawia ogólny zasięg i wydajność pojazdu.

Dodatkowo, części ekstrudowane są wykorzystywane do produkcji podwozi i ram pojazdów. Ich zdolność do wytrzymywania dużych obciążeń rozciągających i oporu na zmęczenie sprawia, że są odpowiednie do tych wymagających zastosowań. Dzięki zastosowaniu części ekstrudowanych w projektowaniu podwozi, producenci mogą osiągnąć większą sztywność i poprawione prowadzenie, co z kolei poprawia doświadczenie z jazdy.

Oprócz zalet strukturalnych, ekstrudaty przyczyniają się również do estetyki pojazdów nowej energii. Ich smukły i nowoczesny design doskonale integruje się z nadwoziem pojazdu, poprawiając jego ogólny wygląd.

RMT jest dostawcą precyzyjnej produkcji na zamówienie. Oferujemy wysokiej jakości produkcję z terminową dostawą w konkurencyjnych cenach. Wyraź swoje wymagania, a po ich potwierdzeniu opracujemy rozwiązanie, które Cię usatysfakcjonuje. Na każdym etapie procesu będziemy nieprzerwanie komunikować się z Tobą, abyś mógł zrozumieć wszystkie informacje dotyczące produkcji produktu.

Stawiaj potrzeby i oczekiwania klientów na pierwszym miejscu, dostosowuj satysfakcjonujące rozwiązania z spersonalizowanymi usługami dla nich i przekraczaj oczekiwania klientów, tym samym budując niezawodne długoterminowe relacje oparte na zaufaniu.

Prowadzenie klientów przez proces produkcji na zamówienie od koncepcji do realizacji, nasi konsultanci ściśle współpracują z każdym klientem, aby zrozumieć ich unikalne specyfikacje i dostarczyć strategiczne spostrzeżenia dla spersonalizowanych rozwiązań produkcyjnych.

Wykorzystujemy nowoczesne maszyny i ścisłe środki kontroli jakości, aby produkować komponenty o precyzyjnych tolerancjach. Każda część przechodzi rygorystyczną inspekcję, aby zapewnić dokładność na poziomie mikronów, spełniając najbardziej wymagające specyfikacje.

Od surowców po gotowe produkty, skrupulatnie przestrzegamy surowych standardów, monitorując i testując każdy krok, korzystając z nowoczesnych metod, aby zapewnić spójną wydajność i trwałość we wszystkich naszych produktach.

Proces wytłaczania zwiększa wytrzymałość części wytłaczanych poprzez kilka mechanizmów. Po pierwsze, proces polega na przepychaniu materiału przez matrycę, co nadaje kierunkowy przepływ ziarna, co skutkuje poprawionymi właściwościami mechanicznymi. Po drugie, jednorodność i homogeniczność profili wytłaczanych przyczyniają się do spójnych właściwości materiałowych w całej części, zapewniając niezawodną wytrzymałość i wydajność.

Przy korzystaniu z części wytłaczanych, projektanci powinni wziąć pod uwagę czynniki takie jak grubość ścianek, geometria przekroju poprzecznego i integralność strukturalna. Grubość ścianek powinna być optymalizowana w celu osiągnięcia równowagi między wytrzymałością a wagą. Geometria przekroju poprzecznego powinna być zaprojektowana w celu spełnienia określonych wymagań funkcjonalnych, takich jak zdolności nośne lub kanały przepływu cieczy. Integralność strukturalna powinna być zapewniona poprzez odpowiednie struktury wsparcia i połączenia.

Części wytłaczane oferują kilka opłacalnych zalet. Po pierwsze, ciągły proces wytłaczania umożliwia produkcję dużych ilości części w krótkim czasie, co obniża koszty produkcji. Po drugie, wysokie wskaźniki wykorzystania materiału w wytłaczaniu minimalizują odpady materiałowe, co dodatkowo obniża koszty. Dodatkowo, możliwość wytłaczania szerokiej gamy materiałów pozwala producentom na wybór opłacalnych opcji bez kompromisów w zakresie wydajności.

Części wytłaczane oferują elastyczność w projektowaniu, uproszczone procesy produkcyjne, efektywność materiałową, opłacalność oraz spójną jakość. Te zalety przyczyniają się do zwiększonej wydajności i poprawy wydajności w różnych branżach.

Proces wytłaczania minimalizuje odpady materiałowe poprzez wykorzystanie ciągłych metod produkcji i wytwarzanie kształtów bliskich wymiarom docelowym. Precyzyjna kontrola nad przepływem materiału zapewnia wysokie wskaźniki wykorzystania materiału, redukując odpady i optymalizując efektywność materiałową w procesach produkcyjnych.