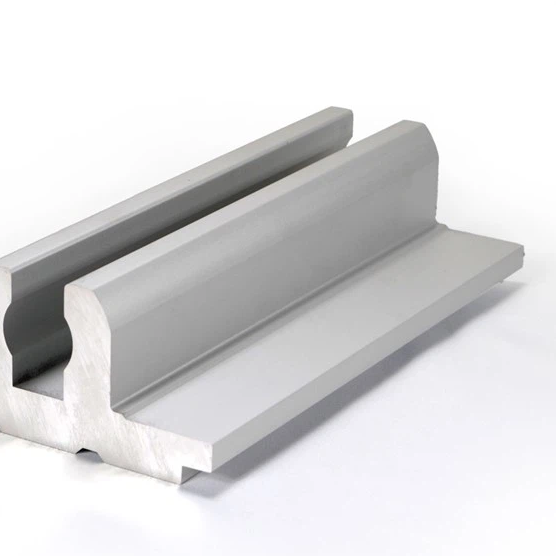

Dzięki zastosowaniu wysokiego ciśnienia i temperatury, technologia ekstruzji przekształca metale, takie jak aluminium i stopy, w mocne i lekkie ciągłe oraz precyzyjnie ukształtowane części. Części ekstruzyjne zapewniają spójną dokładność wymiarową i tolerancje, zapewniając bezproblemową integrację w ramach montażu, oraz minimalizują odpady z powodu przeróbek lub złomu.

Wszechstronność profili pozwala producentom na tworzenie złożonych geometrii i profili pustych, które można łatwo dostosować do różnych zastosowań, upraszczając logistykę i przyspieszając linie montażowe. Dodatkowo, wrodzona wytrzymałość części ekstruzyjnych często eliminuje potrzebę dodatkowych wzmocnień, co pomaga w produkcji lżejszego, bardziej efektywnego produktu końcowego.

RMT jest dostawcą precyzyjnej produkcji na zamówienie. Oferujemy wysokiej jakości produkcję z terminową dostawą w konkurencyjnych cenach. Wyraź swoje wymagania, a po ich potwierdzeniu opracujemy rozwiązanie, które Cię usatysfakcjonuje. Na każdym etapie procesu będziemy nieprzerwanie komunikować się z Tobą, abyś mógł zrozumieć wszystkie informacje dotyczące produkcji produktu.

Stawiaj potrzeby i oczekiwania klientów na pierwszym miejscu, dostosowuj satysfakcjonujące rozwiązania z spersonalizowanymi usługami dla nich i przekraczaj oczekiwania klientów, tym samym budując niezawodne długoterminowe relacje oparte na zaufaniu.

Prowadzenie klientów przez proces produkcji na zamówienie od koncepcji do realizacji, nasi konsultanci ściśle współpracują z każdym klientem, aby zrozumieć ich unikalne specyfikacje i dostarczyć strategiczne spostrzeżenia dla spersonalizowanych rozwiązań produkcyjnych.

Wykorzystujemy nowoczesne maszyny i ścisłe środki kontroli jakości, aby produkować komponenty o precyzyjnych tolerancjach. Każda część przechodzi rygorystyczną inspekcję, aby zapewnić dokładność na poziomie mikronów, spełniając najbardziej wymagające specyfikacje.

Od surowców po gotowe produkty, skrupulatnie przestrzegamy surowych standardów, monitorując i testując każdy krok, korzystając z nowoczesnych metod, aby zapewnić spójną wydajność i trwałość we wszystkich naszych produktach.

Proces wytłaczania zwiększa wytrzymałość części wytłaczanych poprzez kilka mechanizmów. Po pierwsze, proces polega na przepychaniu materiału przez matrycę, co nadaje kierunkowy przepływ ziarna, co skutkuje poprawionymi właściwościami mechanicznymi. Po drugie, jednorodność i homogeniczność profili wytłaczanych przyczyniają się do spójnych właściwości materiałowych w całej części, zapewniając niezawodną wytrzymałość i wydajność.

Przy korzystaniu z części wytłaczanych, projektanci powinni wziąć pod uwagę czynniki takie jak grubość ścianek, geometria przekroju poprzecznego i integralność strukturalna. Grubość ścianek powinna być optymalizowana w celu osiągnięcia równowagi między wytrzymałością a wagą. Geometria przekroju poprzecznego powinna być zaprojektowana w celu spełnienia określonych wymagań funkcjonalnych, takich jak zdolności nośne lub kanały przepływu cieczy. Integralność strukturalna powinna być zapewniona poprzez odpowiednie struktury wsparcia i połączenia.

Części wytłaczane oferują kilka opłacalnych zalet. Po pierwsze, ciągły proces wytłaczania umożliwia produkcję dużych ilości części w krótkim czasie, co obniża koszty produkcji. Po drugie, wysokie wskaźniki wykorzystania materiału w wytłaczaniu minimalizują odpady materiałowe, co dodatkowo obniża koszty. Dodatkowo, możliwość wytłaczania szerokiej gamy materiałów pozwala producentom na wybór opłacalnych opcji bez kompromisów w zakresie wydajności.

Części wytłaczane oferują elastyczność w projektowaniu, uproszczone procesy produkcyjne, efektywność materiałową, opłacalność oraz spójną jakość. Te zalety przyczyniają się do zwiększonej wydajności i poprawy wydajności w różnych branżach.

Proces wytłaczania minimalizuje odpady materiałowe poprzez wykorzystanie ciągłych metod produkcji i wytwarzanie kształtów bliskich wymiarom docelowym. Precyzyjna kontrola nad przepływem materiału zapewnia wysokie wskaźniki wykorzystania materiału, redukując odpady i optymalizując efektywność materiałową w procesach produkcyjnych.