Изготовленные с помощью процесса экструзии, экструзионные детали предлагают превосходную прочность и долговечность, что делает их идеальными для требовательных приложений. Их однородность и гомогенность обеспечивают стабильные механические свойства, тем самым повышая структурную целостность деталей и сборок.

Экструзионные детали стали неотъемлемой частью оптимизации процессов во многих отраслях. Производимые с помощью непрерывного формования, эти детали предлагают ряд уникальных преимуществ, которые идеально подходят для повышения производственной эффективности и снижения затрат.

Экструзированные детали могут производиться непрерывно, что устраняет необходимость в множественных операциях соединения, экономя время и снижая вероятность ошибок. Это также обеспечивает более плавный рабочий процесс, так как детали могут быть интегрированы непосредственно в производственный процесс без каких-либо сбоев.

Экструзированные детали также обеспечивают постоянное качество и точность в размерах и характеристиках. Эта согласованность гарантирует, что они работают предсказуемо и надежно в различных приложениях, что дополнительно улучшает эффективность процесса. Это также снижает необходимость в постпроизводственной доработке или корректировках, экономя время и ресурсы.

Кроме того, экструзированные детали могут производиться из различных материалов в зависимости от конкретных требований приложения. Эта гибкость позволяет оптимально выбирать материалы, обеспечивая, чтобы детали не только соответствовали функциональным требованиям, но и обеспечивали наилучшее сочетание экономической эффективности, долговечности и производительности.

Экструзии играют ключевую роль в проектировании и строительстве структур новых энергетических транспортных средств. Их уникальное сочетание прочности, легкости и точной механической обработки делает их идеальными для этой быстрорастущей отрасли.

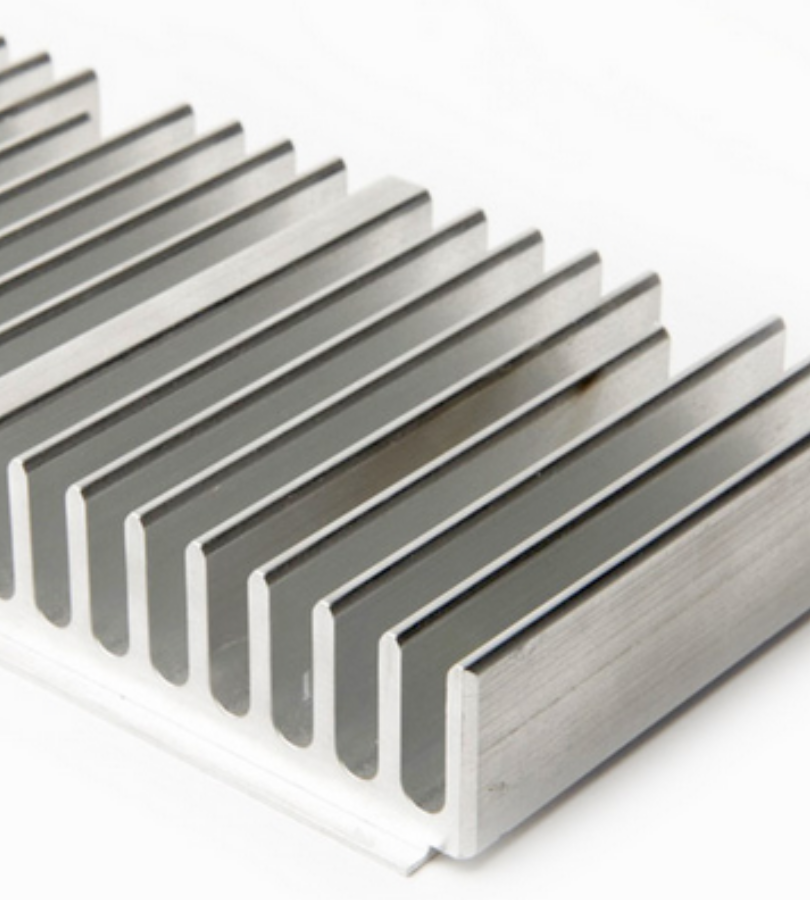

Новые энергетические транспортные средства, такие как электрические и гибридные автомобили, требуют легких и структурно прочных компонентов для оптимизации производительности и снижения выбросов. Экструзированные алюминиевые детали, в частности, обеспечивают проектировщикам высокое соотношение прочности к весу, обеспечивая долговечность и эффективную динамику автомобиля.

Ключевым применением экструзий в новых энергетических транспортных средствах является поддон для батареи, ключевой компонент, который несет батарею автомобиля и обеспечивает ее безопасную транспортировку. Экструзированные алюминиевые компоненты обеспечивают необходимую структурную поддержку, минимизируя вес, что улучшает общий запас хода и производительность автомобиля.

В дополнение к этому, экструзированные детали используются для производства шасси и рам автомобилей. Их способность выдерживать высокие растягивающие нагрузки и сопротивляться усталости делает их подходящими для этих требовательных приложений. Используя экструзированные детали в проектировании шасси, производители могут достичь большей жесткости и улучшенной управляемости, тем самым повышая качество вождения.

В дополнение к структурным преимуществам, экструзии также способствуют эстетике новых энергетических автомобилей. Их гладкий и современный дизайн бесшовно интегрируется в кузов автомобиля, улучшая его общий внешний вид.

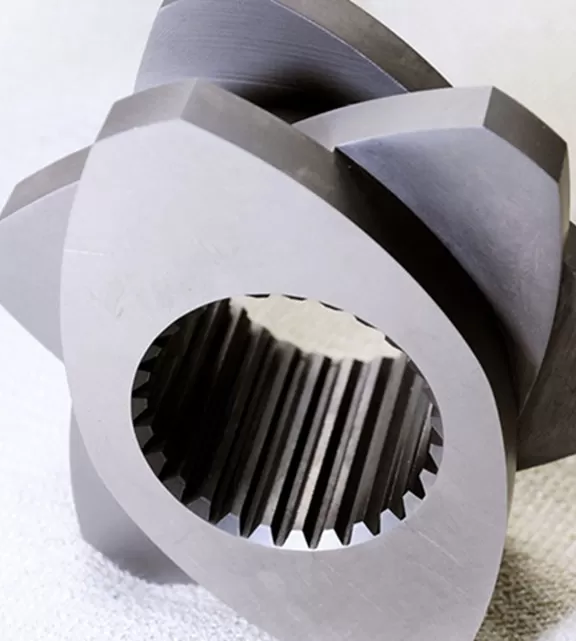

В мире промышленного производства технология экструзии стала инновационным и экономически эффективным решением для производства широкого спектра компонентов. Экструзированные детали формируются путем проталкивания металла или полимера через матрицу для создания определенного поперечного профиля, предлагая значительные преимущества в эффективности, универсальности и общей стоимости производства.

Процесс экструзии начинается с сырьевых материалов, которые легко добывать и обрабатывать, таких как алюминий, магний или различные пластики. Превращая эти материалы в сложные формы с высокой точностью, производители могут исключить несколько этапов, связанных с традиционными процессами механической обработки.

Экструзированные детали имеют постоянное качество благодаря однородности процесса экструзии, который обеспечивает идентичность каждого продукта, что снижает меры контроля качества и уровень отходов. В таких отраслях, как автомобилестроение, аэрокосмическая промышленность, строительство и потребительские товары, экструзии обычно используются в структурных элементах, корпусах и рамах, обеспечивая легкие, но прочные решения, которые требуют меньше этапов сборки, чем собранные многокомпонентные конструкции.

Кроме того, гибкость дизайна экструзий позволяет инженерам объединять несколько компонентов в одну экструзию, что дополнительно упрощает процедуры цепочки поставок и сборочных линий. Возможность настраивать профили также позволяет производителям оптимизировать использование материалов и соответствовать строгим требованиям к производительности, минимизируя при этом затраты на материалы.

Экструзированные детали стали неотъемлемой частью современного производства, революционизируя производственные процессы и увеличивая эффективность и универсальность. Давайте рассмотрим ключевые применения экструзированных деталей в этой динамичной отрасли.

Индивидуальные профили: экструзированные детали предлагают превосходную гибкость дизайна, позволяя производителям создавать индивидуальные профили, которые соответствуют конкретным производственным потребностям. Будь то сложные геометрии поперечного сечения, сложные функции или уникальные формы, технология экструзии может производить высокоспециализированные детали.

Упрощенное производство: Непрерывность процесса экструзии подходит для высокоскоростного, массового производства. Экструзированные детали могут быть изготовлены в длинных размерах, минимизируя необходимость в дополнительных этапах обработки или сборки, упрощая производство и сокращая время выполнения заказов.

Разнообразие материалов: Экструзированные детали могут быть изготовлены из различных материалов, включая металлы, пластики и композиты. Универсальность материала позволяет производителям выбирать наиболее подходящий материал для конкретного применения, учитывая такие факторы, как прочность, долговечность, вес и стоимость.

RMT является поставщиком прецизионного индивидуального производства. Мы предоставляем высококачественное производство с своевременной доставкой по конкурентоспособным ценам. Выразите свои требования, и после их подтверждения мы разработаем решение, которое вас удовлетворит. На каждом этапе процесса мы будем постоянно общаться с вами на каждом этапе, чтобы вы могли понять всю информацию о производстве продукта.

Ставим потребности и ожидания клиентов на первое место, настраиваем удовлетворительные решения с персонализированными услугами для них и превышаем ожидания клиентов, тем самым формируя надежные долгосрочные доверительные отношения.

Направляя клиентов через процесс индивидуального производства от концепции до завершения, наши консультанты тесно сотрудничают с каждым клиентом, чтобы понять их уникальные спецификации и предоставить стратегические рекомендации для персонализированных производственных решений.

Мы используем современное оборудование и строгие меры контроля качества для производства компонентов с точными допусками. Каждая деталь проходит строгую проверку, чтобы обеспечить точность на уровне микрон и соответствовать самым требовательным спецификациям.

От сырьевых материалов до готовой продукции мы тщательно соблюдаем строгие стандарты, контролируя и тестируя каждый этап с использованием передовых методов, чтобы гарантировать стабильную производительность и долговечность всех наших продуктов.

Процесс экструзии усиливает прочность экструзионных деталей через несколько механизмов. Во-первых, процесс включает в себя принуждение материала через матрицу, что придает направленный поток зерна, в результате чего улучшаются механические свойства. Во-вторых, однородность и гомогенность экструзионных профилей способствуют постоянным материалам свойствам по всей детали, обеспечивая надежную прочность и производительность.

При использовании экструзионных деталей, дизайнерам следует учитывать такие факторы, как толщина стенки, геометрия поперечного сечения и структурная целостность. Толщина стенки должна быть оптимизирована для достижения баланса между прочностью и весом. Геометрия поперечного сечения должна быть спроектирована для удовлетворения конкретных функциональных требований, таких как несущая способность или каналы для потока жидкости. Структурная целостность должна обеспечиваться за счет соответствующих опорных конструкций и соединений.

Экструзионные детали предлагают несколько экономически выгодных преимуществ. Во-первых, непрерывный экструзионный процесс позволяет производить большие объемы деталей за короткий промежуток времени, что снижает производственные затраты. Во-вторых, высокие коэффициенты использования материала при экструзии минимизируют отходы материала, что дополнительно снижает затраты. Кроме того, возможность экструзии широкого спектра материалов позволяет производителям выбирать экономически выгодные варианты без ущерба для производительности.

Экструзионные детали предлагают гибкость в дизайне, упрощенные производственные процессы, эффективность материалов, экономическую целесообразность и стабильное качество. Эти преимущества способствуют повышению производительности и улучшению характеристик в различных отраслях.

Процесс экструзии минимизирует отходы материалов, используя непрерывные методы производства и создавая формы, близкие к конечным. Точное управление потоком материала обеспечивает высокие показатели его использования, уменьшая отходы и оптимизируя эффективность материалов в производственных процессах.