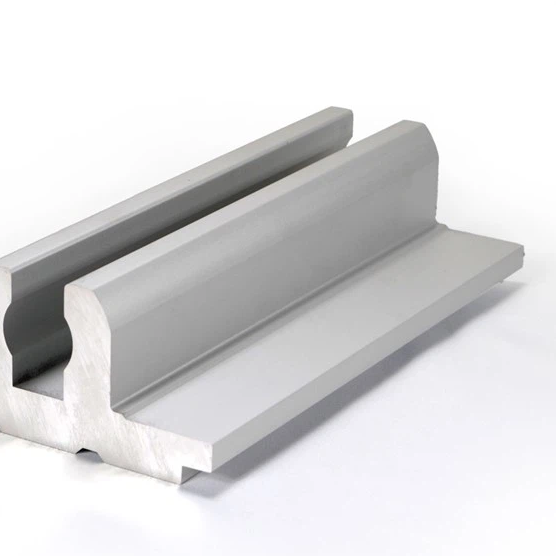

Применяя высокое давление и температуру, технология экструзии преобразует металлы, такие как алюминий и сплавы, в прочные и легкие непрерывные и точно сформированные детали. Экструзийные детали обеспечивают постоянную точность размеров и допуски, обеспечивая бесшовную интеграцию в сборку, и минимизируют отходы от доработки или обрезков.

Универсальность профилей позволяет производителям создавать сложные геометрии и полые профили, которые можно легко адаптировать к различным применениям, упрощая логистику и ускоряя сборочные линии. Кроме того, врожденная прочность экструзионных деталей часто устраняет необходимость в дополнительных усилениях, что помогает производить более легкий и эффективный конечный продукт.

RMT является поставщиком прецизионного индивидуального производства. Мы предоставляем высококачественное производство с своевременной доставкой по конкурентоспособным ценам. Выразите свои требования, и после их подтверждения мы разработаем решение, которое вас удовлетворит. На каждом этапе процесса мы будем постоянно общаться с вами на каждом этапе, чтобы вы могли понять всю информацию о производстве продукта.

Ставим потребности и ожидания клиентов на первое место, настраиваем удовлетворительные решения с персонализированными услугами для них и превышаем ожидания клиентов, тем самым формируя надежные долгосрочные доверительные отношения.

Направляя клиентов через процесс индивидуального производства от концепции до завершения, наши консультанты тесно сотрудничают с каждым клиентом, чтобы понять их уникальные спецификации и предоставить стратегические рекомендации для персонализированных производственных решений.

Мы используем современное оборудование и строгие меры контроля качества для производства компонентов с точными допусками. Каждая деталь проходит строгую проверку, чтобы обеспечить точность на уровне микрон и соответствовать самым требовательным спецификациям.

От сырьевых материалов до готовой продукции мы тщательно соблюдаем строгие стандарты, контролируя и тестируя каждый этап с использованием передовых методов, чтобы гарантировать стабильную производительность и долговечность всех наших продуктов.

Процесс экструзии усиливает прочность экструзионных деталей через несколько механизмов. Во-первых, процесс включает в себя принуждение материала через матрицу, что придает направленный поток зерна, в результате чего улучшаются механические свойства. Во-вторых, однородность и гомогенность экструзионных профилей способствуют постоянным материалам свойствам по всей детали, обеспечивая надежную прочность и производительность.

При использовании экструзионных деталей, дизайнерам следует учитывать такие факторы, как толщина стенки, геометрия поперечного сечения и структурная целостность. Толщина стенки должна быть оптимизирована для достижения баланса между прочностью и весом. Геометрия поперечного сечения должна быть спроектирована для удовлетворения конкретных функциональных требований, таких как несущая способность или каналы для потока жидкости. Структурная целостность должна обеспечиваться за счет соответствующих опорных конструкций и соединений.

Экструзионные детали предлагают несколько экономически выгодных преимуществ. Во-первых, непрерывный экструзионный процесс позволяет производить большие объемы деталей за короткий промежуток времени, что снижает производственные затраты. Во-вторых, высокие коэффициенты использования материала при экструзии минимизируют отходы материала, что дополнительно снижает затраты. Кроме того, возможность экструзии широкого спектра материалов позволяет производителям выбирать экономически выгодные варианты без ущерба для производительности.

Экструзионные детали предлагают гибкость в дизайне, упрощенные производственные процессы, эффективность материалов, экономическую целесообразность и стабильное качество. Эти преимущества способствуют повышению производительности и улучшению характеристик в различных отраслях.

Процесс экструзии минимизирует отходы материалов, используя непрерывные методы производства и создавая формы, близкие к конечным. Точное управление потоком материала обеспечивает высокие показатели его использования, уменьшая отходы и оптимизируя эффективность материалов в производственных процессах.