Чтобы оставаться конкурентоспособными в быстро меняющейся производственной отрасли, необходимо применять современные технологии производства деталей. Эти современные методы не только обеспечивают высокое качество деталей, но и увеличивают производительность, снижая затраты и сроки выполнения.

В промышленном производстве безопасность является не только приоритетом, но и этическим и юридическим обязательством. Основой обеспечения этой безопасности является внедрение строгих мер контроля качества в процессе производства деталей в каждом отделе. От аэрокосмической и автомобильной промышленности до медицинских устройств и потребительских товаров, целостность и надежность каждого компонента играют критическую роль в защите пользователей, оборудования и окружающей среды.

Контроль качества в производстве деталей начинается с проверки дизайна, которая оценивает способность компонента соответствовать ожидаемым спецификациям и функциональности в заданных условиях. Мы проводим строгие испытательные процедуры, чтобы подтвердить, что используемые материалы могут выдерживать напряжение, износ, коррозию или воздействие окружающей среды, тем самым снижая риск преждевременного выхода из строя или аварий.

Контроль процесса является еще одним критически важным аспектом, включая непрерывный мониторинг и корректировку производственных параметров, таких как температура, давление и скорость, для поддержания согласованности. Это гарантирует, что каждая произведенная деталь соответствует строгим допускам, устраняя размерные ошибки, которые могут привести к несоответствиям, вибрации или даже катастрофическому выходу системы из строя.

Методы инспекции, включая неразрушающие испытания (NDT), такие как ультразвуковое, радиографическое или магнитно-частицевое тестирование, могут обнаруживать внутренние или поверхностные дефекты, которые невидимы невооруженным глазом. Эти инспекции помогают предотвратить попадание дефектных деталей в цепочку поставок и потенциально компрометировать системы, критически важные для безопасности.

Современная бизнес-среда процветает благодаря эффективным и гибким цепочкам поставок, в которых производство деталей играет ключевую роль. Оптимизация цепочки поставок через эффективное производство деталей не только снижает операционные затраты, но и обеспечивает надежность продукта, сокращает сроки выполнения и повышает общую конкурентоспособность на рынке.

Эффективное производство деталей начинается с оптимизации процессов, используя передовые технологии, такие как автоматизация, робототехника и цифровые производственные процессы. Эти инновации позволяют производить быстро, точно воспроизводить детали и минимизировать человеческие ошибки, тем самым увеличивая производительность и поддерживая стабильные стандарты качества.

Принципы бережливого производства лежат в основе оптимизации операций цепочки поставок. Реализация стратегии производства точно в срок (JIT) минимизирует затраты на хранение запасов и сокращает отходы, производя детали по мере необходимости. Этот подход требует сильного прогнозирования спроса, крепких партнерских отношений с поставщиками и гибких производственных линий, которые могут реагировать на колебания рыночных условий.

Кроме того, использование средств компьютерного проектирования (CAD) и инструментов моделирования на этапе разработки может помочь сократить циклы прототипирования и ускорить выход на рынок.

Производство деталей является краеугольным камнем современного промышленного развития, пронизывая ткань многочисленных отраслей и революционизируя их операционные возможности. Эта ключевая отрасль охватывает различные приложения и предоставляет необходимые строительные блоки, которые позволяют машинам, оборудованию и системам работать оптимально в различных условиях.

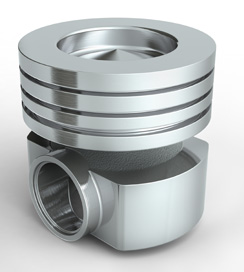

В автомобильном производстве детали производятся от прецизионных компонентов двигателя, таких как поршни и шестерни, до сложных электрических сборок, таких как датчики и модули управления. Современные технологии обработки создают легкие, но прочные материалы, которые улучшают топливную эффективность и повышают производительность автомобиля, в то время как автоматизация сборочных линий упрощает процессы, обеспечивает постоянное качество и снижает затраты.

Аэрокосмическая отрасль - это еще одна индустрия, которая сильно зависит от производства высокопроизводительных деталей. Здесь компоненты, разработанные на заказ, должны выдерживать экстремальные условия, включая высокие температуры, давление и напряжение. От титановых сплавов, используемых в двигателях самолетов, до композитных материалов, из которых состоят конструкции фюзеляжа, производство деталей играет ключевую роль в развитии аэрокосмических технологий и обеспечении безопасности и надежности.

В заключение, производство деталей выходит за рамки традиционных границ и затрагивает почти каждую отрасль, связанную с механическими или электронными системами. Его постоянное развитие и инновации являются основными движущими силами прогресса в этих отраслях, позволяя компаниям достигать большей эффективности, устойчивости и конкурентных преимуществ.

В сложном мире промышленного производства, производство деталей является краеугольным камнем, который обеспечивает бесперебойную работу и эффективность машин и оборудования в различных отраслях. Эта область знаний критически важна для производительности, долговечности и надежности бесчисленных механических систем, которые питают нашу современную экономику.

Производство деталей охватывает широкий спектр процессов, включая литье, ковку, механическую обработку и аддитивное производство, все из которых предназначены для создания компонентов с точными спецификациями. Эти процессы обеспечивают бесшовную интеграцию каждой детали в ее назначенную систему, тем самым способствуя общей эффективности и функциональности устройства. Высокоточные детали не только уменьшают износ, но и минимизируют потребление энергии, что напрямую приводит к экономии затрат и экологической устойчивости.

Достижения в области науки о материалах и технологий дополнительно усиливают приросты эффективности. Использование легких, прочных материалов, таких как композиты и сплавы, позволяет деталям выдерживать жесткие условия, сохраняя при этом оптимальную производительность. Более того, цифровизация привела к появлению компьютерного проектирования (CAD) и компьютерного производства (CAM), которые упрощают производственные процессы и способствуют массовой настройке без ущерба для качества.

RMT является поставщиком прецизионного индивидуального производства. Мы предоставляем высококачественное производство с своевременной доставкой по конкурентоспособным ценам. Выразите свои требования, и после их подтверждения мы разработаем решение, которое вас удовлетворит. На каждом этапе процесса мы будем постоянно общаться с вами на каждом этапе, чтобы вы могли понять всю информацию о производстве продукта.

Ставим потребности и ожидания клиентов на первое место, настраиваем удовлетворительные решения с персонализированными услугами для них и превышаем ожидания клиентов, тем самым формируя надежные долгосрочные доверительные отношения.

Направляя клиентов через процесс индивидуального производства от концепции до завершения, наши консультанты тесно сотрудничают с каждым клиентом, чтобы понять их уникальные спецификации и предоставить стратегические рекомендации для персонализированных производственных решений.

Мы используем современное оборудование и строгие меры контроля качества для производства компонентов с точными допусками. Каждая деталь проходит строгую проверку, чтобы обеспечить точность на уровне микрон и соответствовать самым требовательным спецификациям.

От сырьевых материалов до готовой продукции мы тщательно соблюдаем строгие стандарты, контролируя и тестируя каждый этап с использованием передовых методов, чтобы гарантировать стабильную производительность и долговечность всех наших продуктов.

Меры контроля качества в производстве деталей включают в себя измерительные проверки, оценки качества поверхности, неразрушающее тестирование, статистический контроль процессов и соблюдение отраслевых стандартов качества. Эти меры обеспечивают соответствие деталей установленным допускам и требованиям к производительности.

Общие проблемы в производстве деталей включают в себя поддержание стабильного качества, управление производственными затратами, оптимизацию производственной эффективности, решение проблем в цепочке поставок, следование за технологическими достижениями и удовлетворение изменяющихся потребностей клиентов.

При выборе материалов для производства деталей необходимо учитывать такие факторы, как механические свойства, химическая совместимость, стоимость, доступность и предполагаемое применение. Выбор материала влияет на производительность детали, долговечность и общую стоимость производства.

Принципы бережливого производства могут быть применены в производстве деталей путем выявления и устранения ненужных действий, оптимизации рабочих процессов, сокращения запасов, повышения эффективности использования оборудования и содействия постоянному улучшению через вовлечение и расширение полномочий сотрудников.

Выбор материала зависит от таких факторов, как требуемая прочность, долговечность, коррозионная стойкость и экономическая эффективность. Производители учитывают такие характеристики, как прочность на разрыв, твердость, теплопроводность и совместимость с производственными процессами.